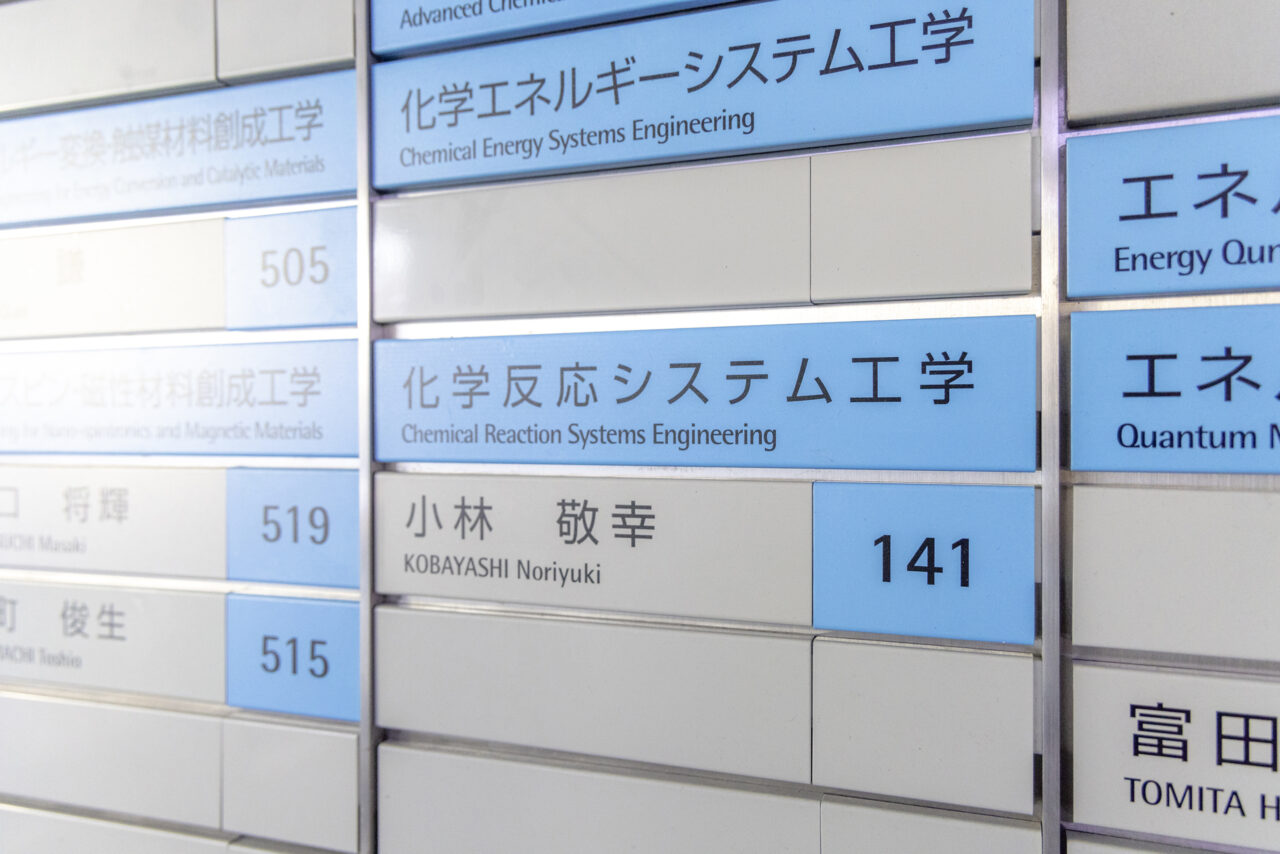

名古屋大学大学院工学研究科 化学システム工学専攻 先進化学工学システム 准教授 NPO法人AKJ環境総合研究所 副理事長 エネルギー管理士 小林敬幸氏

〈経歴〉

1992年3月名古屋大学高温エネルギー変換研究センター助手

1999年4月名古屋大学大学院工学研究科分子化学工学専攻助教授

2017年4月〜 名古屋大学大学院工学研究科化学システム工学専攻准教授

工学博士。

〈委員歴〉

2021年2月〜 環境省 環境技術実証事業技術調査検討会検討員

2021年9月〜 公益財団法人名古屋産業科学研究所 あいち環境塾プログラムマネージャー

2022年1月〜 経済産業省 総合資源エネルギー調査会臨時委員

2022年4月〜 あいちゼロカーボン推進協議会 運営委員

2022年6月〜 愛知県 あいちカーボンニュートラル戦略会議委員

名古屋大学大学院工学研究科の小林敬幸准教授は、政府からの指名により脱炭素を考える委員を歴任。そして現在、工業用清浄機の開発と製造を行う小牧市の企業、「株式会社ハイデック」との共同研究に取り組んでいる。そのきっかけや進捗状況についてインタビューした。

小林准教授の研究室にてインタビューを実施。生家は一宮市で機織業を営み、機械や技術が身近にあったと話す。自身はプラグインハイブリッド車を愛用中

環境問題にハード・ソフト両面から取り組む

![]() 初めに、小林先生が現在取り組んでいる研究テーマや社会活動について教えて下さい。

初めに、小林先生が現在取り組んでいる研究テーマや社会活動について教えて下さい。

研究テーマは、脱炭素に役立つ技術を研究し、その技術を実際に工場などの建物で使うためのシステムを設計、運用しています。企業などへのアドバイスも行います。

大学の研究室では、ハードの技術開発とソフトの開発・解析、評価方法を学生と共に研究しています。

社会活動としては、県や市町村と共同で、「あいちゼロカーボン推進協議会」を立ち上げました。また、エネルギー問題や脱炭素に限らず、環境循環型社会の形成を目指し、「AKJ環境総合研究所」というNPO法人を設立しました。そして15年前からは、「あいち環境塾」という環境活動の拠点で、企業や自治体、NPOなどからの少数精鋭の人材に対して、環境リーダーとして活動できるよう育成を行なっています。これは愛知万博以降、環境への意識の高まりを受けて始まり、2008年から2021年度までに286名が卒塾し、各分野で活躍しています。

私の専門である化学工学とは、化学工業に関連する様々な事象や、その化学的・物理的変化について、一つの要素ではなく全体を俯瞰して必要なことを見極め、アプローチする分野です。エネルギーや脱炭素、環境については、全体的に見れば同じ問題だといえます。エネルギーの使用量を下げるために資源の使用量が増えてしまったり、資源をリサイクルする目的で多くのエネルギーを使ったりしていては、意味がありません。

「ボトルネックは何なのか」を見極めて、経済や合理性のことも含め、全体の生産性を思考し、脱炭素のための「全体最適」を探りたいと思います。

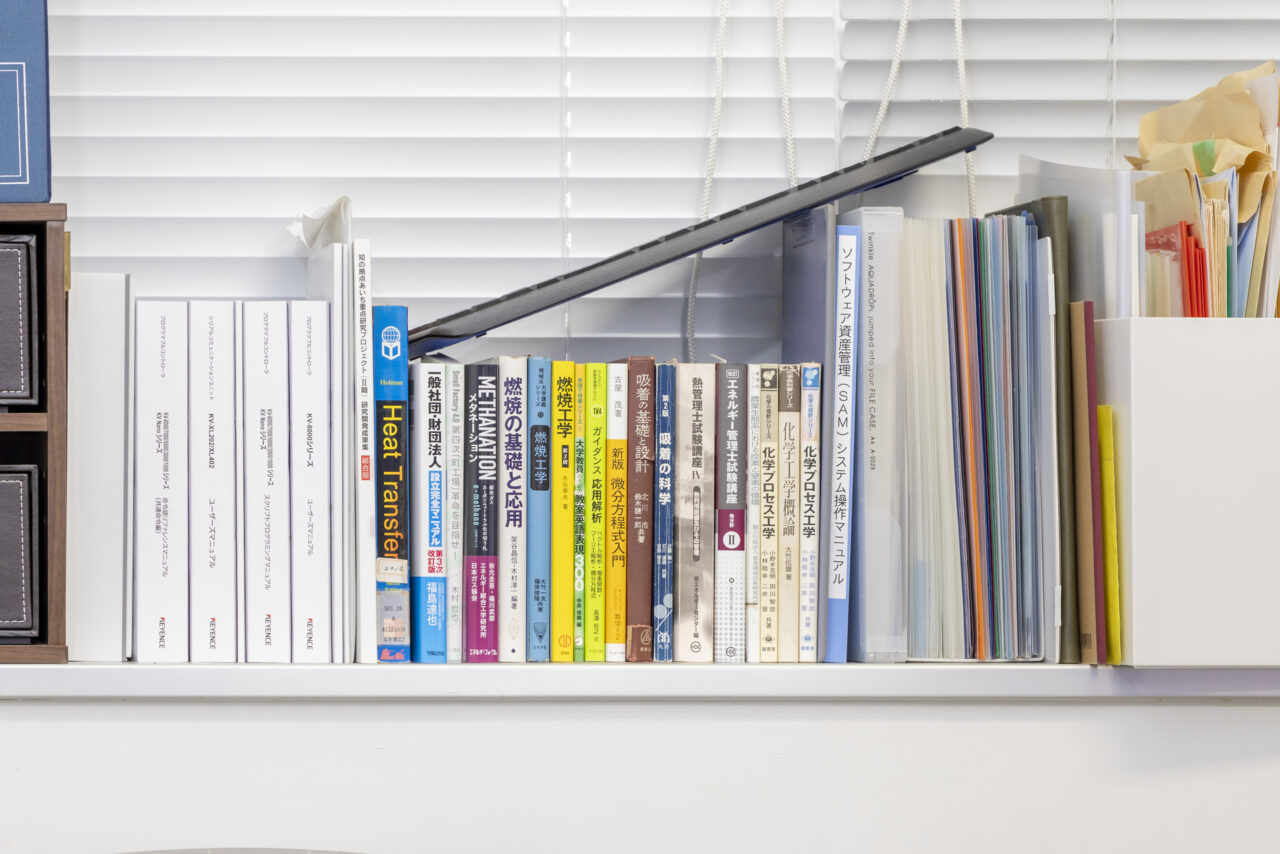

自身の著書も並ぶ本棚。小林准教授はエネルギー管理士認定講習の講師も務めている

企業活動と学生の未来を担う「産学連携」

![]() 今回の共同研究のような産学連携の意義については、どのようにお考えでしょうか。

今回の共同研究のような産学連携の意義については、どのようにお考えでしょうか。

大学側の立場から言えば、学生にとって企業との共同研究とは、まさに企業で仕事を体験するインターンシップのような役割を果たしてくれると思います。また、企業の方にとっては、最先端の研究と、若い研究者の感性を企業活動に取り入れることができるのではないでしょうか。コロナ禍前は、企業の方に大学へお越しいただき、現場を見てご依頼内容をお話しいただいて、次回は学生が企業に出向き、その場で研究の状況についてお話する……というように行き来をしていました。共同研究によって、企業は利益を求め、学生は社会との接点を持ちます。当然、学生にもコストを考えた視点が必要となりますが、研究者としては、開発する製品により高い機能を持たせたい。そのせめぎ合いの中、3年から5年をかけてゴールに到達します。ちなみに、企業からいただく共同研究費は、「半分を今回の研究に使い、半分は次回の研究に投資します」と事前にお話しして、ご了承いただいています。

製品の効果と社長の熱意に打たれて共同研究を開始

![]() 今回の共同研究は、株式会社ハイデックがこまき新産業振興センターへ産学連携について相談し、センターが(※)中部イノベネットを紹介して協力機関を募った際、ハイデックの空気清浄冷却装置に興味を持っていただいたという経緯があります。数ある企業の中から、ハイデックとの共同研究に取り組まれたのはなぜですか。

今回の共同研究は、株式会社ハイデックがこまき新産業振興センターへ産学連携について相談し、センターが(※)中部イノベネットを紹介して協力機関を募った際、ハイデックの空気清浄冷却装置に興味を持っていただいたという経緯があります。数ある企業の中から、ハイデックとの共同研究に取り組まれたのはなぜですか。

(※)中部イノベネットは、企業の技術的課題を各大学や研究機関に広く周知して、興味を持った機関との橋渡しを担い、企業の技術開発を支援する機関。中部イノベネットによる紹介までは無料、各機関との共同開発は有料。

当初のきっかけは、こまき新産業振興センターさんのご紹介でした。製品の信頼性という意味では、ハイデックの工場や関連会社に伺って製品を視察し、技術顧問とも意見を交わして、互いに感じ合えるものがありました。「名古屋大学と共同研究をしたい」というお話は数多くいただくので、年間100人ほどとお会いするのですが、実施に至るのは数件です。情報収集をしただけで連絡が途絶えることも多いのですが、ハイデックの大倉重信社長は違いました。10年も前からCO2削減に関心を持っているというだけに、「CO2を削減し、工場の原価低減と空気の汚れに効果的な製品を、多くの人の元に届けたい」という熱意に心が動かされました。

空調動力の固定費を低減させる空気清浄冷却装置

![]() 株式会社ハイデックの製品について、どのようにお考えになりますか。

株式会社ハイデックの製品について、どのようにお考えになりますか。

ハイデックが開発した『エクォファース(EQoFeArth)』は、工場内の熱の発生源であるオイルミスト対策と、冷水を使った熱対策を同時に行い、空冷チラーなどの空調動力の固定費を低減させる製品です。これがCO2削減や、工場の固定費という原価低減、工場内の空気の汚れにも効果がある製品だということは、すぐにわかりました。

工場で生産量を上げるとエネルギーを使いますから、冷やさなければなりません。そこで空調を使えば熱が発生します。工場で働く人には担当のセクションがあり、それぞれ1番のミッションは質の良い製品を作ることですから、自分の担当部分に注力して、横の連携が取りにくいものだと思います。しかし、生産設備や空調といったプラントから考え直さなければ、「全体最適」からは距離が離れてしまい、工場の固定費やCO2の削減は難しいというのは、私も大倉社長と同意見でした。

問題は、この『エクォファース』をどのように工場内に入れ込むかということと、ハイデックが企業に売り込んだ際に、「我が社でも導入しよう」と言ってもらうためにはどうすればいいのかということです。「本当に効果があるのか?」「どのくらい原価を低減できるのか?」を、エビデンスのある数字で視覚的に示すことが必要となります。製品や規模など、様々なケースの工場を想定して、それでも「これだけの効果が得られます」という数字を示さなければなりません。

工場を3Dカメラで計測しエネルギー消費量を示す

![]() 共同研究結果であるカーボンニュートラルの取り組みについて教えてください。

共同研究結果であるカーボンニュートラルの取り組みについて教えてください。

「工場内の空調負荷の可視化」がハイデックとの共同研究のテーマです。顧客となる企業の工場全体をシミュレーションして、エネルギーの消費量を示し、「この規模の大きさであれば、このサイズの機器を導入することで、効果的な原価削減に繋がります」と説明できるように考えています。

また、通常は軽視されがちな工場全体の断熱化、適熱化による省エネの効果の高さについても、併せてお伝えしたいと思っています。

エネルギーは、入ってくる使用量と出ていく消費量を計算すれば、かなりの正確性を持って算出することができます。そこに新しい技術が合わさると、工場内のエネルギー使用量や温度環境の予測がある程度できるようになります。それを顧客に示すことで、『エクォファース』の導入に繋げていく考えで、共に進めています。

顧客の工場全体のシミュレーションに関しては、高精度カメラによって、工場内の3Dの図面を起こして計測できます。台車に乗せた3D対応カメラが工場内を回り、隅々まで正確に計測することで、数時間で3次元の図面ができ上がるシステムです。顧客が使用する機械が変わった際は、計測し直すことで、その都度正確なデータが得られます。

また、私の研究室では、現在、熱を蓄える技術を研究・開発しています。これまで捨てていた熱を蓄え、使う時にはより高い温度の熱を提供する機器というのは、社会的に見てもまだ実用化されていません。また、熱を蓄えておき、後から使いたい時に使うことができるというのは、これまでにない技術です。この研究の成果によって、ハイデックの顧客に「この規模の蓄電池を導入すると、原価削減により効果的です」というご提案もできます。

学生たちの実験室で使われている化学蓄熱試験装置

蓄熱材を繰り返し使用した際の耐久性を計測

CO2削減量や空調、温調の変化を把握できるように

![]() 現在進行形だと伺っていますが、共同研究の進捗状況はいかがですか。

現在進行形だと伺っていますが、共同研究の進捗状況はいかがですか。

総長200mほどの工場の中での空調や温調が、『エクォファース』を入れることでどう変わるかを試し、CO2削減量や空調、温調の変化が把握できるようになりました。

工場内は、時々刻々と発生する熱量が変わり、また、季節や1日のうちの日照の変化によっても温度が変わります。そして、工場の壁は薄く、屋根はあっても天井がないため、断熱機能がないことが多いのが実情です。

『エクォファース』の導入と、工場内の温度変化のデータを併用することで、壁や天井への効果的な断熱材の素材や配置なども示すことができるようになり、省エネに貢献できます。リーズナブルな方法もたくさんありますよ。そしてこれらは、環境を守るゼロエネルギーのファクトリーやビルディングにもつながっていきます。

コロナ禍で予定より遅れましたが、2022年12月に最終報告書を取りまとめました。2023年の年明けから、顧客に説明することができると思います。製品の省エネ効果は大変高いので、それを分かりやすく伝えることが、自分の役目だと思っています。

CO2排出量の算出で未来への一歩を

![]() 今後の取り組みについても教えてください。

今後の取り組みについても教えてください。

私は個人で、Scope1とScope2の算定方法を考案しました。2023年1月からホームページで公開するので、今後は誰もがCO2排出量を算出できるようになります。小規模事業者であれば、特に計算しやすいと思います。また、算出された数字の認証(要実費)も、「AKJ環境総合研究所」と「あいちゼロカーボン推進協議会」の連名で行う予定です。

その試行第1号として、ハイデックの工場のCO2排出量を算出したところ、2021年は30.0tのCO2を排出していました。私たちはこの数字を公開し、『エクォファース』と工場内の温度変化のデータの活用で、「今後、ハイデック社がCO2排出量を少なくしていく様子を明示していこう」と考えています。長期的な視点で、CO2排出量を下げていく姿を世間に示しながら、「今後はこういった企業がサプライチェーンの中で生き残ることができる」という、必要性を伝えたいと思います。

Scope1&2の算定ツールを作ったのは、CO2排出量の認証が目的ではなく、気付きの機会を持っていただきたいという考えからです。だからこそ、認証時は今後の計画を聞くなどして必ずコミュニケーションを取ります。何事も気付きから始まりますから、気付いた人の背中を少し押すだけで、ガラリと変わり、その後の発展につながることがあります。Scope1&2の算定は、企業が「脱炭素のために何かしなければいけないか」を見つめ直すためのきっかけにしてほしいと思います。

脱炭素は、皆が当たり前の行動をしつつ進めていくべきですが、そこに効率性や国際的な競争が絡むと難しさが出てきます。また、近年では脱炭素を含むESG(Environmental, social Governance)経営が当たり前になりつつあります。CO2は目に見えず、すぐには健康被害もないため、これまでどんどん排出されていました。そして今多くの人が、その負の遺産の大きさに気が付いています。CO2の排出量を減らすための工夫をし、未来のために技術開発することは、自社の発展のためだけではなく、社会においても大変重要な課題です。

ものづくり愛知の中でも、小牧市は特に工業が盛んな地域です。小牧市で工業に従事する皆さんには、脱炭素やSDGsへのマインドを持った、地球の明日を担う企業に成長してほしいと願っています。

Scope排出量認証書サンプル

所在地

〒464-8603 愛知県名古屋市千種区不老町1

(東山キャンパス工学部5号館1階141号室)

TEL(052)789-2733 FAX(052)789-5428

Webサイト URL

コメント