令和5年度に小牧市が行った、中小企業デジタル化支援補助金で採択された市内事業者様の導入事例を紹介しています。

このページでは、有限会社志村プレス工業所様の紹介となります。

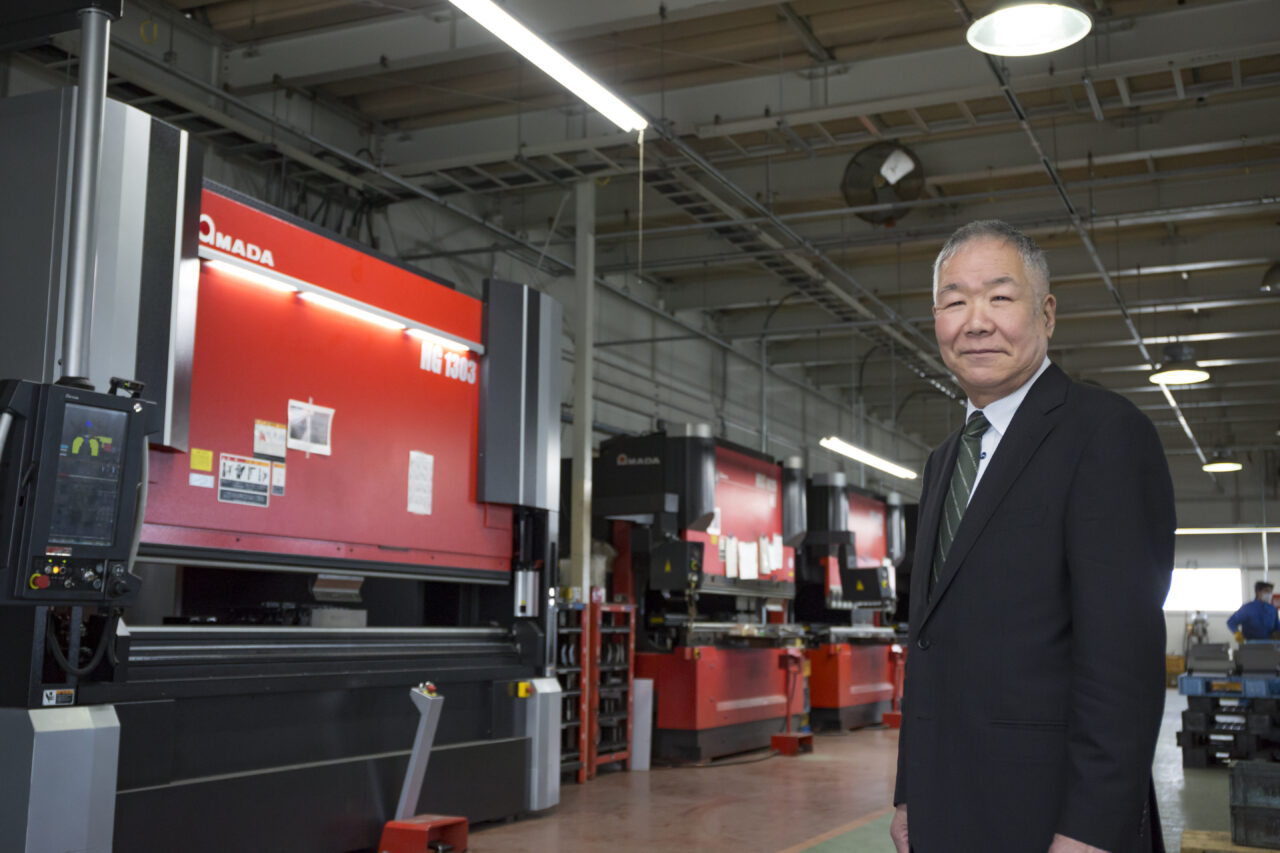

有限会社 志村プレス工業所様

志村プレス工業所様はレーザ切断加工 / 精密板金 / 溶接(レーザ加工) / プレス及びアッセンブリ / 試作提案を行っている製造業者様です。

有限会社志村プレス工業所 | Home

有限会社志村プレス工業所は、昭和39年創業の老舗企業であり、精密板金加工が主力事業です。1個の試作開発から多品種少量の生産体制を確立し金属のレーザー加工、鈑金、溶接、プレス、アッセンブリーなどの工程があります。どの工程においても最先端技術を...

デジタル技術導入にかかる課題

現在図面の管理を紙ベースで行っており、制作する際20,000種類以上ある中から図面を探し出し作業指示書と共に製作部門に渡し、作業終了後元に戻すという作業を行っています。(図面出し・図面戻し)

図面を管理する棚。ここから図面を取り出し製造工程へ渡していく。

現場には常時1,000種類以上の仕掛品があり新規依頼品も毎日のように注文依頼があり図面の管理が多忙を期しています。又、進捗状況が「作業中」と「完了」としか見えてない為、仕掛品がどの工程まで進んでいるのかどの工程の負荷が高いのかの現場の≪見える化≫が出来ていない状況でした。

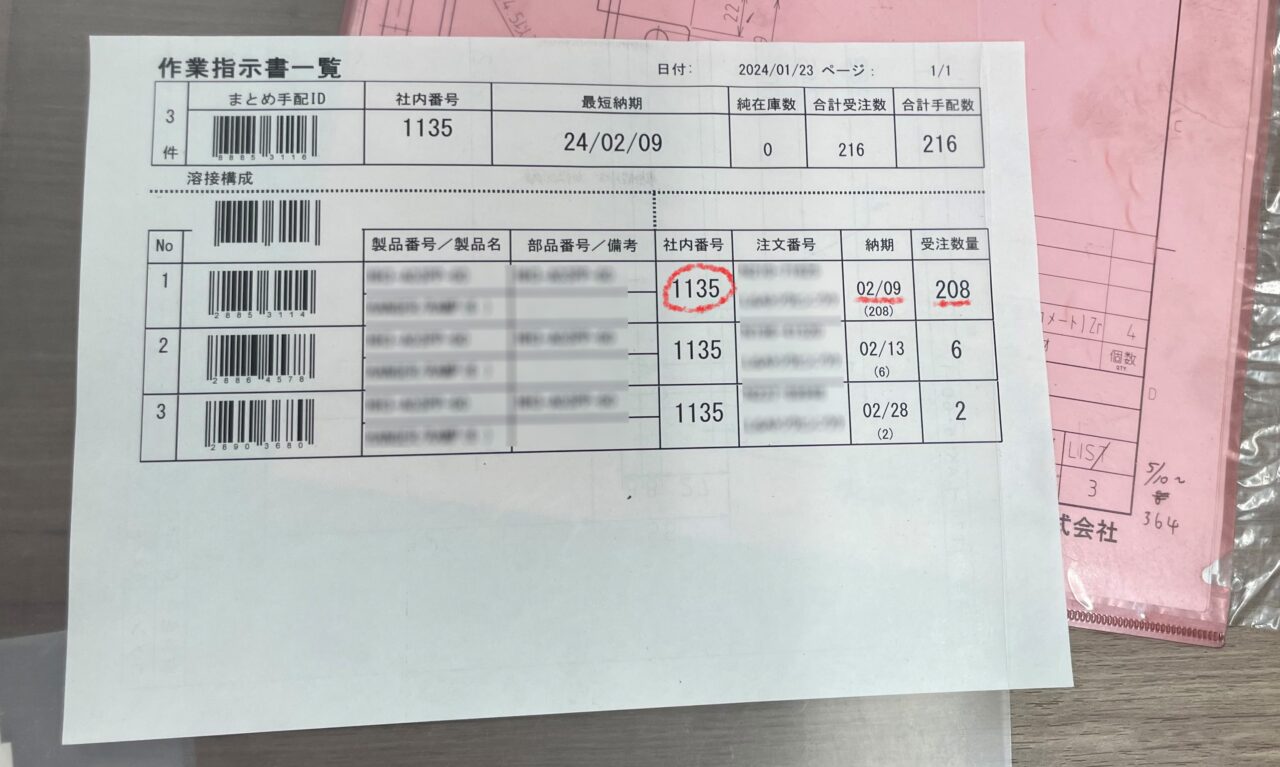

先方の管理用バーコードに社内番号を付けて管理。同じ番号で納期の違う発注もある。

以前に使用している生産管理システムでは納期管理はできているが、現場からの情報(問題点)を生産管理システムに反映させるには生産管理部門に報告しなければならず、品質の安定や作業の承継が困難でした。

志村プレス工業所様の生産管理業務における課題をまとめると、以下のようになります。

デジタル技術導入について

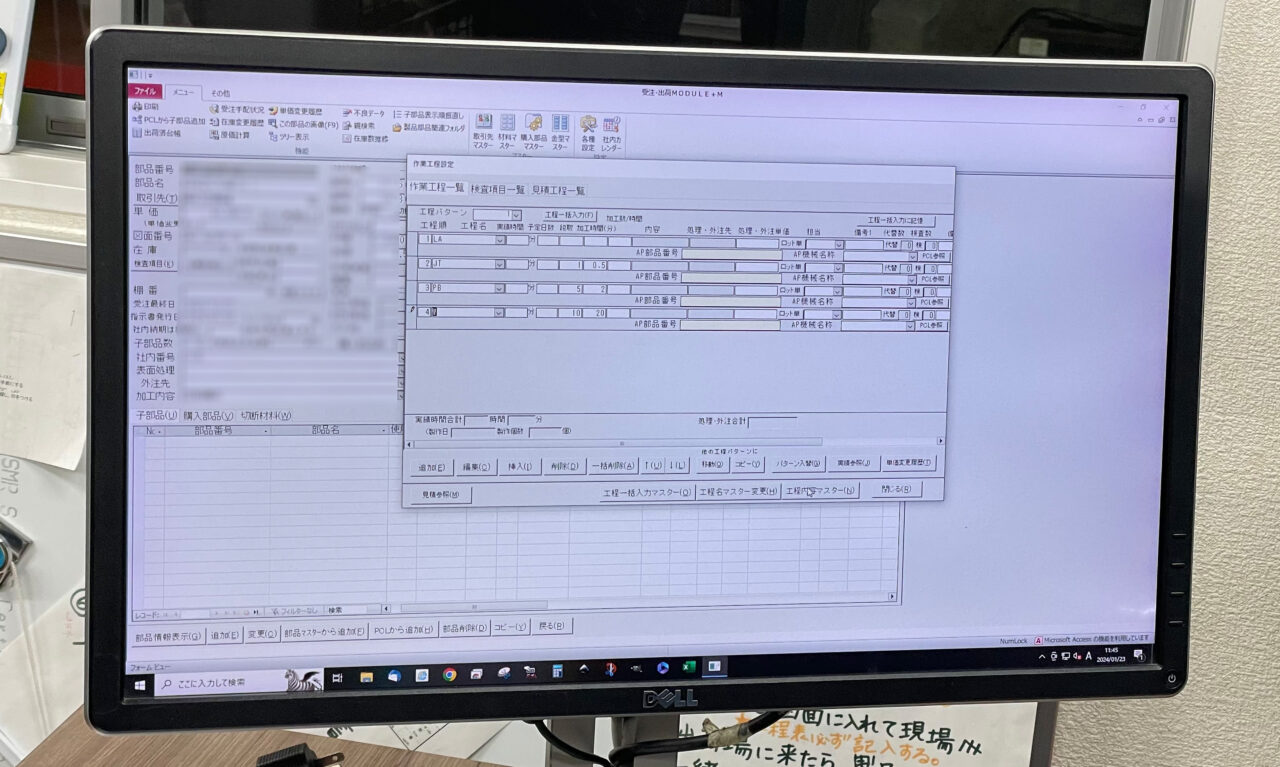

以上の生産管理上の課題を解決する目的で、生産管理システムを導入。

クライアントのバーコード情報を活用して管理を行う。

図面をデータ化

各工程にタブレット端末・アプリを導入

- 図面のデータ化とプリンター出力の一体化:

- 図面出し・図面戻し作業をなくすために、図面を電子データに変換し、プリンターから図面と作業指示書を1枚の紙で出力できるようにします。これにより、紙の取り回しや作業の手戻りを減らし、効率を向上させます。

- タブレット端末とアプリの導入:

- 現場で進捗状況や負荷をリアルタイムで確認できるように、各工程にタブレット端末と専用アプリを導入します。これにより、作業者はタブレットを使って作業指示を受け、進捗を報告できます。

- バーコード読み込みと生産管理システムへの連携:

- 仕掛品の進捗を把握するため、各工程で作業指示書に印刷されたバーコードをアプリで読み込み、作業の着手・完了・作業者の情報を生産管理システムに送ります。これにより、作業の透明性と効率が向上します。

- 注意事項の記録と写真のデータベース化:

- 作業者はタブレット端末のアプリ上で図面に注意事項を書き込み、作業中の写真を撮影します。これらのデータはデータベースに保存され、品質の安定性向上や作業の継承を容易にします。

以上の改善点を実施することで、作業プロセスの効率化と品質向上が期待できます。

図面出し・図面戻しだけでも日当たり4時間は時間短縮が可能

- 図面出し・図面戻しの時間短縮:

- 図面出し・図面戻し作業だけでも日当たり4時間の時間短縮が可能になりました。これにより、作業効率が向上し、生産スケジュールに余裕が生まれます。

- 現場での進捗状況のリアルタイム閲覧:

- 現場で進捗状況が閲覧可能になることで、仕掛品の所在や進捗状況がリアルタイムで把握できます。これにより、探す時間が減少し、生産計画や人員配置の計画が立てやすくなります。

- 正確な製造現場の進捗管理:

- 作業者・作業情報をデータベースに登録できることで、製品のトレーサビリティが確立されます。品質、生産効率、職場環境、保全などが確実に見える化された工場を実現できます。

有限会社志村プレス工業所様の事例紹介は、以上になります。

コメント