触媒と野菜くずから価値ある粉末カーボンを生成

「今後は『炭吉』納入先の顧客様が、カーボンの収益で、廃棄物処理費用を賄えるようにすることが課題」と話す。

カーボンの販売は商社を通じて行うが、自分たちでも情報収集し、独自販路の営業も念頭に置く。

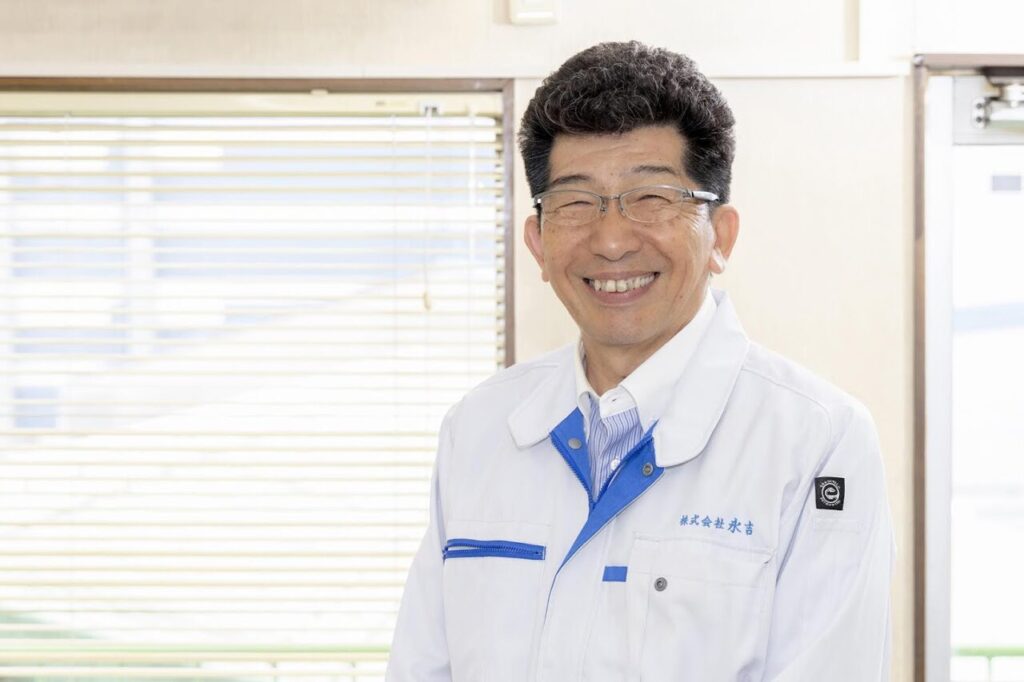

『炭吉』の原点は設備開発の中で抱いた問題意識

「いま世の中は何を必要としているのか」を模索

低温炭素化装置『炭吉』発想の原点になった設備は、これまで自身で開発した廃タイヤを熱分解してカーボンを取り出す装置や、触媒を使った脱臭装置です。

これらは、企業として「いま必要としている技術は何か」を模索する中で、やはりSDGsや脱炭素社会などの環境に配慮した、現代社会の取り組みに参加できるような設備を造ろうと考えて、開発してきました。

私にとっては、それが自然エネルギーを使った発電設備や、あるいは熱分解装置でした。まず、タイヤには元々カーボン素材が使われていますから、廃タイヤを熱で分解してカーボンを取り出す設備の開発に取り組みました。

環境設備は熱やコストに阻まれ市場化に至らず

ただ、熱分解は炭化と同じなので、いわゆる高温の熱を使って、酸素を入れずに分解しなければなりません。

脱臭装置に関しては、一緒に事業に取り組んでいるスタッフが触媒や化学反応の方面に強かったこともあり、着手しました。触媒を使って生地の水分を吸着させることで、衣類などを早く乾かす乾燥機を製造したこともあります。

それから、触媒を使って臭いを分解する脱臭装置を開発しました。これは分解力が非常に強い酸素原子によって、様々な臭いを分解させるという仕組みで、2014年に中部経済産業局の地域資源活用事業として認定を受けました。

ただ、酸化コバルトや参加銀など高価な鉱物を使う特殊な触媒が必要であるため、コストが掛かりすぎることから、市場化に至らなかったものです。

適切な触媒との出会いから『炭吉』のプロジェクト推進

どれも各分野で効果が見られましたが、やはり熱を使わざるを得ない設備が多く、CO2の排出量が気がかりでした。

このように自分自身がこれまでに抱いた問題意識が、触媒を使うことによって低温加熱で食品残渣を炭化する『炭吉』の発想の原点となっています。

低温炭素化装置『炭吉』開発に直結したきっかけは、英商事が10数年前から開発していた「かすみ触媒」との出会いでした。ただ、触媒だけでは市場化が難しかったかもしれません。

しかし、僕たちのような設備開発の企業と協力して分業体制で効率的に進めることで、一つにまとまるプロジェクトがあると思います。

その結果、広く市場展開ができるのではないかと考えて追究し、技術力と思いが結実した設備が『炭吉』です。

脱水可能な有機物は炭化可能=『炭吉』の広がりに可能性

現在『炭吉』は野菜残渣を中心に炭化していますが、基本的に有機物であれば脱水という化学反応が可能なので、様々なものが炭化できます。

これからも展開的には広がるのではないかと考えています。だからこそ今後は、『炭吉』のクオリティを上げていきたいと思っています。

カーボン(炭)の袋の前で、「炭吉で1トンを処理して抽出できるバイオマスカーボンは10%に満たないです」と説明する小西氏。

未来ある子どもたちに優しい地球環境を技術力で守る

現在の時流でもありますが、やはり「環境を良くしていくにはどうすればいいか」を考え続けることが大切だと思っています。

先日、ヨーロッパから来た若い人が、「これだけ地球環境が悪化していると、私は子どもを産もうとは思わない」と言っているのを耳にして衝撃を受けました。地球温暖化によって沈んでしまう島もあると聞きます。

地球環境はもうここまで来てしまっているのだから、私たち企業は危機感をもって環境改善のために技術を使い、努力していかなくてはなりません。

脱炭素化社会の構築へ参加できる設備を

環境悪化の本当の原因は解明されていないにせよ、まずはCO2排出量を減らすことや、脱炭素社会の構築を目指して世界中が動いている最中です。

そこに我々も参加できるような設備を造り上げることが、環境問題に寄与できるということなのではないか。そう考えて、自分たちが持つ技術力を結集して、未来を担う子どもたちに優しい環境を残したいと思います。

『炭吉』検討導入企業の声:浜松ベジタブル

膨らむ処理費用と環境対応要求に追われた10年

株式会社浜松ベジタブル代表取締役 牧野敏彦氏

浜松ベジタブルは、カット野菜の製造事業を行っています。カット野菜の製造工程では、キャベツの硬い葉をはじめ、様々な野菜の皮やヘタなど、1日3t前後もの残渣物が発生します。

静岡県浜松市にある株式会社浜松ベジタブルの代表取締役であり、愛知県小牧市の株式会社セントラルフーズの代表取締役会長も兼任する牧野敏彦氏。

8時間で1トンの野菜残渣を処理することができる『炭吉』。廃棄物処理に頭を悩ませる同業界からの問い合わせも多く、浜松ベジタブルへ見学に来る事業者もいるという。

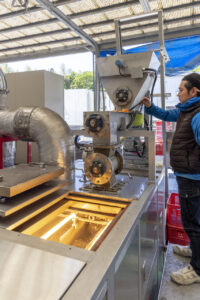

乾燥させた野菜残渣物を機器上部から投入。

浜松ベジタブルで使用する『炭吉』は、1日3トンまでの食品残渣物物処理能力を有する。

最終的にバイオマスカーボンを抽出することができる。

小牧市内の関連会社でも残渣処理問題には苦慮

私たち浜松ベジタブルは、愛知県小牧市にある『セントラルフーズ』の関連会社です。約13年前の『セントラルフーズ』の頃から、残渣処理の問題には頭を悩ませてきました。

コンビニエンスストアチェーンのおでんの大根の加工を引き受けており、当初は大根の残渣物を産廃業者さんに一般ゴミとして引き取ってもらっていました。ですが5、6年経つと受注が増え、同時に残渣物も増えました。

ある時、産廃業者さんから『この量では、もう一般ゴミとして引き取ることはできません。市の処理場も満杯なので、料金が上がります』と伝えられ、処理方法の変更を余儀なくされました。

従前の解決策は産業廃棄物か費用をかけた堆肥化のみ

こちらとしても、できれば残渣物を出したくはありませんが、食に関わっている以上、取引先のお客さんや消費者の方々からの、“きれいな野菜”への要望があります。

野菜の3割から4割は商品にならず、ごみになってしまいます。また、産地から届いた野菜が、全てお客さんの満足いくものであるとも限りません。

これらを産業廃棄物として出すか、どこかに依頼して費用をかけ、堆肥化するしか方法が見つからなかったのです。

『炭吉』に投入するため、ケースに積み上げられて乾燥させている、様々なカット野菜の残渣物。野菜の硬い葉、皮やヘタなど、1日3t前後もの残渣物が発生する。

残渣物の堆肥化や野菜粉末化などで解決を試みるが…

一旦は自社で残渣物の減容化に着手しました。畑を借りて野菜を生産し、その野菜を販売しながら、残渣物を堆肥にしたり、野菜パウダーを作って販売したりというサイクルを考えたのです。

しかし取引先から、『野菜パウダーとして販売するなら残渣物ではなく商品を使って欲しい』と言われて製品化が難しく、また、野菜の搾り汁が発生する問題がありました。

残渣物を牛などのエサとして引き取ってもらう方法も考えました。しかし動物たちがこちらから出るキャベツやレタスやタマネギの一部ばかり都合よく食べるわけではなく、うまくいきません。

自社でペットのエサとして加工することも考えましたが、かえって加工代の方が高くつくという状況でした。

まずは、『炭吉』独自の処理物破砕技術で、野菜残渣を細かく破砕する。

あらかじめ投入された触媒の中に破砕された野菜残渣を合わせ、低温加熱しながらスクリューコンベアのスリットで撹拌。

化学反応させて炭素化する。

触媒と共に攪拌されて化学反応を起こした野菜残渣は、カーボンとなって出てくる。

160℃以下の低温加熱方法なので、近づいても熱すぎるとは感じない。

スクリューコンベアから出てきた粉末状カーボン

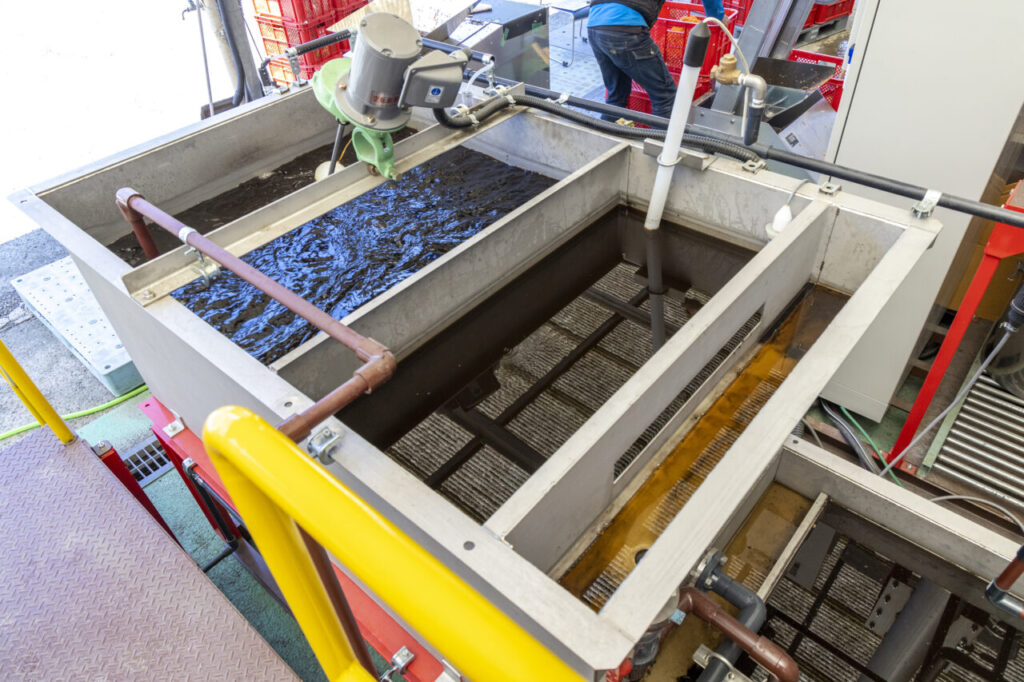

環境基準に則して、元は酸性である野菜くずを洗浄装置で中性へと中和。

また、サイクロンで取りきれない粒子を水槽へ移し、カーボンの回収率を高める。

残渣物を低温で炭素化させる『炭吉』で廃棄物を資源に

そんな時、『炭吉』に使われている『かすみ触媒』のことを耳にして、残渣物を高温で燃やすのではなく、低温で処理する方法があることを知りました。

何より『かすみ触媒』によって、残渣物を粉末炭素化する『炭吉』であれば、1日3tに及ぶ残渣物を“ごみ”ではなく、“資源”として活用する会社の方向性を描くことができます。

粉末炭素はカーボンとして、農業や工業分野への活用ができるということを知り、これに賭けてみようと思いました。

処理費用削減とバイオマスカーボン抽出2軸で推進

ただ、当初は行政側にも低温加熱による環境に配慮した残渣処理への認識がなく、『燃やして処理する方法にOKは出せない』と言われてしまいました。

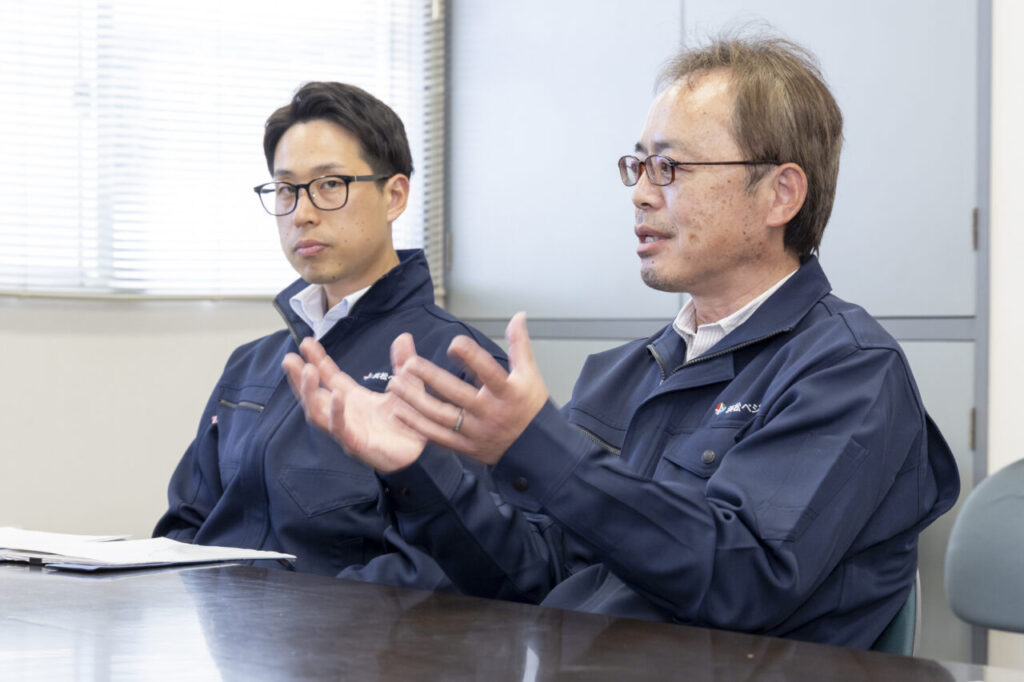

そこで永吉の小西社長に相談し、小西さんから行政の担当者に『160℃以下で低温加熱する炭吉は、二酸化炭素やダイオキシンを発生しない』と、詳しく説明をしてもらいました。

浜松ベジタブルと行政側との話し合いに同席するなど、歩みを共にする小西社長(右)。

納入して終わりではなく、「どうすれば浜松ベジタブル様の現状に、一番効果的なのか」を考えながら、次からの要望や提案も受け、コスト面も含めて試行錯誤を続けているという。

浜松でも残渣処理のハードルの高さは変わらず

それでも『待った』がかかり、許可が降りないうちに、私自身が浜松ベジタブルの代表取締役に就任しました。

浜松市に来ると、こちらも処理場が満杯。残渣の種類を一般ゴミから産業廃棄物に変えなければならず、同じ状況になっていました。

そこで国からの助成金を受けて、浜松ベジタブルで『炭吉』を導入して、今に至ります。

好ましい結果が得られればグループ全体にも導入を

現状は、野菜から出る水分が予想以上に多かったため、前処理としてどの程度まで乾燥させるのか、絞る方法がいいのか、より効率よい方法はないかなどを模索し、『炭吉』の低温加熱処理機能との調整を図っているところです。

これがうまく機能して好ましい結果が得られれば今後、グループ全体でも導入を考えたいと思います。

想定外のことも起こりますが、初志貫徹の思いで進めています。

残渣をバイオマスカーボン化&土壌改良剤で自社ブランド農作物に

残渣をバイオマスカーボン化&土壌改良剤で自社ブランド農作物に/浜松ベジタブルのヤードと社屋

粉末炭素は、バイオマスカーボンとして、自社オリジナルの土壌改良剤を開発し、それを契約農家の野菜栽培に活かして、結果的に自社のブランド農作物として出荷するサイクルを作ることが目標です。

農業において炭の効用は大きく、加工堆肥とは違う形で土壌改良に貢献します。

有機野菜を作っている農家さんなどは、すでにそういった感覚を持ち合わせていて、自分のところで炭を使って土壌改良に取り組んでいるケースもあります

自社独自のマテリアルリサイクル事業を確立

株式会社浜松ベジタブル執行役員 板倉春彦氏

板倉春彦氏(右)は「いずれは、仕入れ先の農家さんでバイオマスカーボン(土壌改良剤)を活用してもらい、土だけでなく、川や海といった周辺の水域まで改善していければ」と話す。

炭は多孔質構造で表面積が大きいため、吸着性や保水性などに優れ、土壌に有益な微生物の増殖を促し、悪くなった土壌を“ふかふか”に改善する効果があります。

微生物が土を作り、土が野菜を作り、野菜が人を作ります。野菜の使える部分が増え、捨てる部分がなくなることは、仕入れ先の農家さんにとっても喜ばしいこと。

昨今は消費者の皆さんも、食べ物や地球環境への意識が高くなっています。

野菜の残渣物を廃棄からバイオマスカーボンの循環へとシフトする、私たちならではのマテリアルサイクル事業を、確立していきたいと思います。

事業としてのマテリアルリサイクルに可能性

株式会社浜松ベジタブル専務取締役 平田卓氏

「現在の納品先は業務用のカット工場さんですが、いつか自社から、脱炭素を謳った商品を消費者の方々に届けられたら」と展望を話す専務取締役の平田卓氏。

第一には、これまで年2000万円から2600万円かけていた残渣物の処理費用を、減らしたいという思いがあります。

本来であれば半減したいところですが、電気代やランニングコストの問題があります。また、カーボンの販路も、すぐに処理費用が相殺できるほど開けているわけではありません。

ただ、炭の可能性はこれからだと思って考えています。炭の価格は上がっていますし、例えば、キャベツと玉ねぎの残渣物では、作られる炭の質も違うでしょうから、今後も成分調査などを行い、良質な炭を作っていきたいです。

まだ運用が始まった段階ですが、マテリアルサイクルが事業として成り立つのではと、可能性を感じています。

株式会社浜松ベジタブル代表取締役 牧野敏彦氏(再)

バイオマスカーボンの価値の高まりに期待

カーボンは純度を上げることで炭素の成分が増えたり、より強度が増したりする効果が現れ、素材としての価値が高まるという特性を持っています。

文字通りまったくの野菜とは畑違いですが、今では人工衛星をはじめとする宇宙産業のブースターケースや、航空機の尾翼、レーシングカーの軽量化などに欠かせない素材となっています。

現在は石油由来のカーボンが主流ではありますが、SDGsの考え方が普及している昨今において、地球環境に負荷をかける素材は敬遠されることでしょう。

近い将来、食材由来のバイオマスカーボンの注目度や需要は高まるのではないかと考え、取り組みを続けていきます。興味を持った方へ向けて、情報発信も続けていきたいと考えています。

『炭吉』への先行投資で処理費用を30%抑制へ

今や、カーボンニュートラルは世界共通の目標であり、食品残渣処理の有効利用に関しては、経営者それぞれの方が考えていることと思いますが、循環型の活用方法はその最たるもので、わかりやすさもあることから、国からの補助を受けることも可能だと思います。

そこで、今まで類を見ない試みですが、最も理にかなっていると考えた『炭吉』に先行投資をして、低温で加熱する方法を取り入れました。

ランニングコストの問題もあり、費用対効果はこれからというところですが、まずは産業廃棄物処理費を30%に抑えたいと考えています。

SDGsの時流の中、強い気持ちで環境整備を

浜松で出された排水は天竜川へ、そしていずれ遠州灘へと流れます。

SDGsという時流の中、私たち企業は、こういった現状に陥った原因と向き合い、環境整備をしなければならない立場です。

私たちと永吉の小西社長が一丸となり、皆がやる気になって、強い気持ちで取り組んでいるところなので、良い結果が出るように願っています。

左から株式会社浜松ベジタブルの平田卓専務取締役、牧野敏彦代表取締役、板倉春彦執行役員、株式会社永吉の小西由晃代表取締役。

廃棄物減容&利益化の発想に脱炭素の流れが追いついた

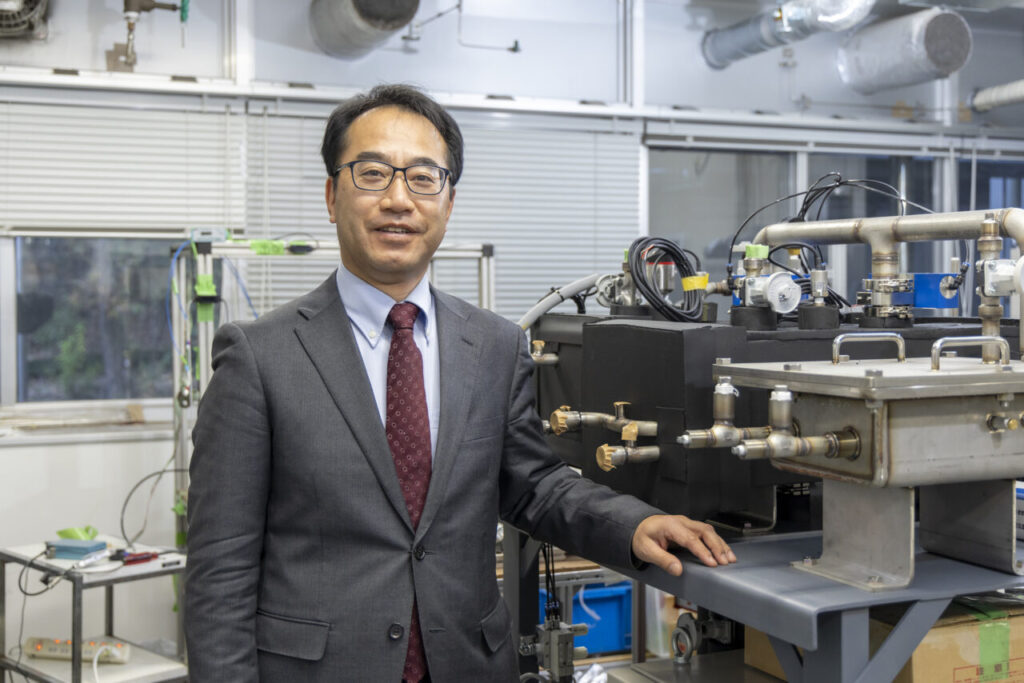

名古屋大学大学院工学研究科 化学システム工学専攻

先進化学工学システム 准教授 小林敬幸氏

NPO法人AKJ環境総合研究所 副理事長 エネルギー管理士

名古屋大学大学院工学研究科准教授 小林敬幸氏

食品残渣物を炭素化する『炭吉』の技術は完成度が高いと思います。なぜ今までこういった設備が実用化されなかったかといえば、単にその発想がなかったからでしょう。

『炭吉』は目から鱗のアイデアで、発想力豊かな永吉の小西社長が、従来とは全く違う観点から発案した設備です。英商事の『かすみ触媒』と協同し、お互いに信頼して技術開発に取り組んだ結果、実用化できるプラントが生まれました。

発端は、『ゴミの減容化を成し遂げつつ利益が生まれれば』という思いだったのでしょうが、そこに世の中の脱炭素という流れが追いつきました。今から10年前ならば、生ゴミを炭素化することで価値が生まれるとは誰も思わなかったでしょうね。株式会社永吉の小西社長に先見性があったといえます。

食品残渣の炭素化は再利用面でも好ましいフロー

メカニカルな面では、ある一定の温度条件を維持して化学反応させることや、触媒との混合割合に、『炭吉』の特許性があると思います。決して難しい技術ではありませんが、それを具現化したということ自体が創意工夫の塊です。

これまで食品残渣の処理については、その費用とその後の活用法に悩まされていたと思います。そんな中、野菜くずを扱う『炭吉』の処理方法は、その後の利用について。環境の観点からもよく考えられています。土壌改良への利用についても、生野菜は安心できる素材です。よくできたフローだと思います。

自研究室でも検証とブラッシュアップを

ただ、『炭吉』に改良の余地はありますから、私の研究室でプロセスを検証した上で『この構成で設計すれば、よりシンプルな方法でも同じ機能を発現できる』ということを、実証していきたいですね。

処理能力向上で最終的に焼却物ゼロ実現の可能性も

また、今はカット野菜の処理だけですが、今後はそのほかの生ゴミなども処理できるよう、テストしていけたら。

昨年4月に、各市町村でプラスチック資源循環利用促進法が施行されました。

今後は大半のものがリサイクルされるようになり、近い将来、燃やすものは生ゴミだけということになるのでは。その生ゴミからガスを抜いて、残ったものを炭化すれば、ほとんどの廃棄物を燃やさなくてよくなります。

『炭吉』の処理能力をスケールアップしていけば、CO2を出さないクリーンセンターや、廃棄物処理場が誕生する可能性もあります。

今後は行政とも協力して『これまで地域からゴミとして出されていたものを、地域の資源に変える』ということができるよう、大いに期待し、私もお手伝いしたいと考えています。

(了)

コメント