株式会社マルエス機工

「産業用機械部品で日本の基幹産業を支える!」 4代目の思い

2022年8月に代表取締役社長に就任した水野雅尚氏は現在48歳。3人の子をも持つ父であり、「趣味は息子の野球の応援」と柔和な表情で話す

1/100㎜の精度が評価され人工衛星の部品を製造

株式会社マルエス機工では、産業用機械部品の素材から完成品まで、一貫生産できる体制を確立しています。

多彩な部品を製作してきたこれまでの経験から、総合的なものづくりの経験提案ができることが強みです。切削加工だけでなく、溶接や焼き入れ、研磨など、様々な手法を使って製品を作っています。

複雑な形状でも1/100㎜の精度で製造する技術力が評価され、一点ものなどのオーダーを受けることも多々あります。

顧客の多様なニーズに応えられるよう、設備は大型のマシニングセンタやNC旋盤機を導入しています。工場は2021年に新設した第4工場までの4工場があり、第1工場では大型の機械を入れるスペースを確保。第2工場は組立作業に向いた広い作業スペースがあり、第3工場では製品の保管、そして第4工場では自社製の遠心分離機などの機械を製造しています。

社員は約40名で、中核となっている人材は若手です。現在は、12名ほどのベトナムからの技能実習生や特定技能外国人の若者にも頑張ってもらっています。

私は子どもの頃、友達から「水野君のところの鉄工所では何を作っているの?」と聞かれることがよくありました。当時は自社で何を作っているのかよくわかりませんでしたが、製品自体が顧客企業の機密情報でもあり、実は今でも、何を作っているか把握している製品は半分くらいです。

自社で設計から担当するケースもありますが、得意先から図面を渡され、「こういう形のものを作ってほしい」と依頼される場合は、納品後、どんな用途でどの機械のどの部分に使用されるかなどはわかりません。

用途を知らず、人目にも触れることのない産業用機械部品ですが、我々には、部品製造で日本の産業を支えているという自負があります。特に一部の製品は、世界に誇る日本の基幹産業である鉄道車両に使われています。

社員の理解を高め、モチベーションを上げるため、社員旅行のコースに名古屋市の「リニア・鉄道館」を組み込み、展示されている自社製品を見学したこともあります。

最近は、名古屋大学の先生から依頼され、人工衛星の部品を作って納めました。きっかけは展示会のブースに先生がお見えになり、「発注数が少なく、複雑な構造の部品も作ってもらえますか?」と聞かれたので、「大丈夫ですよ」と答えたことでした。

自分たちの作る製品の行き先が、ついに宇宙にまで広がったというのは夢がありますね。まさにテレビドラマ「下町ロケット」の世界です。

従業員の男女比は約5:1。約12名のベトナム人実習生の中には女性も在籍し、現場で検査やバリ取りなどを担当

「攻めの姿勢」の祖父と叔父、「慎重派」の父と自分

当社は昭和36年に、旋盤加工を主軸として私の祖父が創業しました。祖父は積極的な姿勢で経営し、冷凍機部品や自動車部品加工など、新しい技術を取り入れながら、さまざまな製品製造に挑戦してきました。

現在も祖父の代から受け継いだノウハウと、長年のお付き合いである地域の協力会社さんとの繋がりのおかげで、受注した製品造りに自社で賄えない部分があっても、完成品を納品することができています。

やがて、事業を祖父から、慎重派である父が受け継ぎました。当時の世相も関係していると思いますが、父が経営を担った時代は、バブル後の不景気でした。会社経営に関しては、かなり苦労してきたと聞いています。

私が現場で機械加工を受け持ち、叔父が常務だった頃、父の病気がわかりました。告知を受けてから、父は社長職を退いて会長職につき、叔父が社長になりました。ただそれまで、父一人が前面に立っていたので、「自分と叔父で会社を切り盛りしていけるのか?」と不安でした。

先代である叔父は、兄である私の父とは違い、祖父に似ていわゆる「イケイケ」な性格で、思い切った設備投資などにアクセルを踏みました。私は父に似た慎重派なので、先を見て投資する先代を「すごいな」と思っていました。

水野康行現会長が積極的に設備投資を行った。自動車部品などを製造する工作機械は様々なサイズを揃えている

父が開発した全自動型遠心分離機は今も売り上げの柱に

技術者であった父が開発した代表作は、自社で製造する「遠心分離機」です。きっかけは全自動型遠心分離機を取り扱う代理店であるジー・フォース・ジャパン株式会社から、「従来から取り扱っている全自動型遠心分離機の調子が悪いので、見直したい」と相談があり、父が「やりましょう」と請け負ったことです。全面的に構造を見直して、画期的な構造にして特許も取得しました。

現在、累計販売数は1000台以上で、製品の製造工場をはじめ色々な業種に使っていただいています。

元々は、ガラスの加工会社がガラスを研磨して水で洗浄する際に、細かいガラスの粒子が水に混ざってしまうことから水の再利用ができず、また配管も詰まってしまうため、「ガラスと水を分けられるような遠心分離機がないか」という話から開発が始まりました。鉄の粒子であれば磁石にくっつける原理で分けられるのですが、ガラスはそういうわけにもいきませんし、フィルターを使ってもすぐに詰まってしまう。その問題を解決したのが、父が製造した遠心分離機でした。

最近では食品関係の会社でも当社の遠心分離機が使われています。食品加工工場の排水は栄養価が高く海に流すと、赤潮が発生してしまうことから、それまでは、沈殿させて大量の水で希釈してから河川に流していたそうなのですが、コストや時間がかかり過ぎてしまいます。そこで、遠心分離機によって食品残渣と水を分けてから流すことに活用されています。環境にもとてもいいと思います。

今では売り上げの大きな柱です。また、この遠心分離機のおかげで人とのつながりが増えました。これは父からの、ありがたい置き土産ですね。

全自動型遠心分離機の製造も行う第4工場

先代の先見の明が光ったベトナム工場進出

先代である叔父の先見の明が表れているのは、ベトナムへの進出です。「今後、日本の労働力は先細りしていく」と読んで、まだ勝算があるわけでもないのに、「ベトナムに工場を出したい」と言って実現しました。当時、先代のひらめきに対して、実務で動くのが私や周囲の人間という役割だったので、ちょうどバランスが取れていたのかもしれないですね。

ベトナム工場は、2017年9月に操業を開始しました。コンパクトな工場で、現在は7名で働いています。工場長は技能実習生のOBで、「せっかく仕事を覚えたのだから、マルエス機工がベトナムに進出するのなら、ぜひ働きたい」と言ってくれました。

あまりローカルな場所の工場だと、停電や浸水などが心配だったので、少々家賃が高くても日系の工業団地に入ることにしました。ですから、ある程度売り上げなければならないので、皆で頑張っています。大変なこともありましたが、立ち上げた頃と比べると、技術も上がったと感じます。

ベトナムに進出した日本企業からの問い合わせも多数あり、進出時の思惑が的中したのではと、先代の視野の広さを感じます。私たちのライセンスでは、日本の技術を現地で活用することはできないので、ベトナムでは商品を売ることよりも、日本国内と同じ産業用機械部品を現地で安く作り、こちらへ輸出することを主軸にしています。今後はベトナムのスタッフに日本へ出張してもらい、作業の応援を頼むなど、人的な交流ができることにも期待しています。

先代は、「中国に近く、タイやインドへも陸路で行けるベトナムは、アジアの要所になるのではないか」と考えています。「北京や上海に鉄道が通れば、中国だけでなくハノイからインドへ…とビジネス圏が広がり、我が社の鉄道部品もより売れやすくなるのではないか」と。先駆けてベトナム工場を設立したのも、そういった考えがあったからです。

先代は会長職についたとはいえ、今も現役で事務所に机を並べています。モノづくりが好きな人で、ベトナム人実習生の寮を自ら修繕しにいくことも。コロナ禍の2021年には、自社製品のハンドディスペンサーを開発しました。

何より技術や経験が豊富なので、私は今も時々相談しています。

先代の時代を振り返ると、アベノミクスや愛知万博、東京オリンピックなどがあり、日本全体の景気が上向きになった頃でした。先代の拡大戦略と、慎重派の私による実務がうまく噛み合ったことで、今のように拠点を増やすことができたのだと思います。

12名のベトナム人実習生が活躍している。水野代表によると、「義理堅く、年長者に礼儀正しい人が多い」という印象だという

社長就任後すぐに着手した「労働環境の整備」

昨年8月に私が社長に就任し、先代は会長職に就きました。社長になったとはいえ、私は元々現場にいましたし、機械が好きなので、今も寸法の問合せに応対したり、設計会社の手配をしたり、納品に行ったりしています。

今思うと、父はとても設計の能力に長けていました。それはセンスや蓄えたノウハウなのだろうと思います。父が存命の頃は、会社経営についても親子でよく話しました。「お前が私と同じようにできなくても当たり前。お前のやり方でやってくれ」と言ってくれたことが思い出されます。

自分が秀でている分野といえば、実務作業の進行と、父より社交的な性格ではないかと思います。周囲とコミュニケーションをとって、協力会社さんをはじめ色々な人に頼りながら、会社経営していきたいと思います。

私が社長就任と同時に掲げたのが、「労働環境の整備」です。転職サイトなどを活用して採用活動を行っていますが、近年、採用の難しさを感じることが増えました。やはり、魅力ある会社でないと若い人が来てくれません。昨年は、夏場の工場が暑すぎ他こともあり、職場環境から採用に繋がらなかったという反省点がありました。

残念ながら退職した人に「次はどんな会社を探しますか」と聞いたところ、「年間休日が多い会社」と言われ、納得。当社も年休を2日増やすことにしました。また、2021年の事業再構築補助金を活用して、新工場である第4工場の外壁に断熱性の高い壁を取り入れたので、体感としては涼しく感じられるようになりました。

今後5年くらいの間で、工場内をより涼しくしたいと考えています。外壁の断熱性を高くしたり、換気扇をつけたりしながら、最終的には空調を完備したい。今は電力不足の時代なので電気代の負担が苦しいのですが、空調にお金を掛けられるように、売り上げと利益を上げたいですね。

新設した第4工場の2階にある事務所では、生産管理や外注管理、材料の手配などの業務を行っている

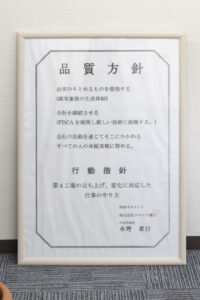

先代が示した品質方針と行動指針が、第4工場の2階事務所

町工場のイメージをアイデアと工夫で一新したい

今後も人材を確保するため、労働環境の整備に力を入れたいですね。これまでは機械や工場などの「生産力」にお金をかけてきましたが、これからは社員の皆さんや社屋、事務所の整備といった事も改善していきたいと思います。それが今後の事業継続に大きく関わるはずです。

より長時間自動で作業ができるように設備のプログラムを変えて、ロボット化するなど、生産力を下げずに効率化する方法を考えています。

当社の製品は加工箇所が多岐に渡る複雑なものが多いのですが、一度プログラムを作ってしまえば、付加価値の高い製品を自動で作ることができます。

かといって、新しいものばかりを追うのではなく、古くから培ったノウハウも大切にして、バランスよい配分を心がけなければいけません。売り上げを落とさずに職場環境を改善して、また利益を上げるにはどうしたらいいか。それを常に考えて、「納期に追われて時間外勤務が多い」という町工場のイメージを、アイデアと工夫で解決していきたいですね。

ロゴマークは、アルファベットのSと、遠心分離機の羽根を表したデザイン

会社所在地

〒485-0825 小牧市大字下末字野本347-17

TEL:0568-73-3724

FAX:0568-73-3440

Webサイト URL

代表者

代表取締役社長 水野雅尚

事業内容

全自動遠心分離装置MGシリーズ

各種産業用機械部品の一貫生産

コメント