小牧生まれ小牧育ちの加藤武志社長はIT系企業を経てカツミ製作所に入社

※下記「目次(開く)」バナーから各タイトルをクリックすると、当該記事へ遷移します

ものづくりのDX化と金型製造に必要な3つの気づき

私は地元の大学を卒業後、東京に本社を置く日本ユニシス・エクセリューションズ株式会社(現UEL株式会社)に入社しました。

3次元CAD/CAMシステムを中心に、エンジニアリングソフトを開発・販売する会社です。私は長男であり、いずれは父が経営するカツミ製作所を継ぐつもりで、卒論でも「製造業の課題」をテーマに研究しました。

それでもIT系企業を選んだのは「いま金型メーカーに進んだら、金型のことしかわからなくなる」と考えたからです。

いずれは家業を継ぐ二代目だとわかっていながらも採用していただき、教育投資をしていただいた、日本ユニシスの当時の山本敏郎社長には、感謝ばかりです。

入社当時から「ものづくりのIT化」がテーマ

2004年の入社当時から、自分の中では「ものづくりのIT化」がテーマでした。

セールスエンジニア(営業職)として採用となり「プレス金型を担当したいです!」と直訴すると「群馬へ行きなさい」と。

群馬県太田市は富士重工業のお膝元でもあり、自動車産業が盛んな土地柄。製造業では愛知・東京・大阪と並ぶエリアです。

当時はリーマンショック以前で、大手自動車メーカーが群馬を拠点に東北への進出を考えていた時機でした。企業に財力があり、投資の動きも活発でした。

受注のために零細から大手の仕事までなんでも

客先は、1人で経営している会社から、大手自動車メーカーまで様々。

仕事を受注するため、展示会やイベントの手配も引き受け、とにかくなんでもやりました。

そういった仕事の中で色々な経営者の方とお会いするうちに、金型の仕事に必要な次の3つの気づきを得ることができました。

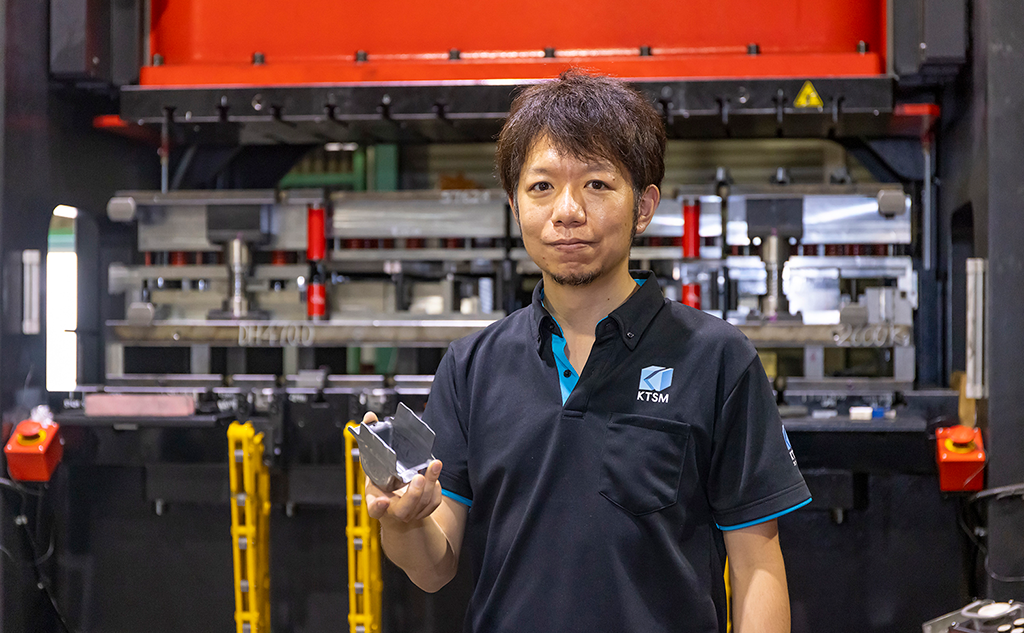

自動車のボディ部品の一部となる金型は加藤社長自らが開拓し受注

IT系企業時代に得た金型製造に必要な3つの気づき

この③(人に任せる)に関しては、数十人の従業員がいる規模で、伸びている会社とそうでない会社の違いを考えたときに「伸びている会社の社長は、忙しいはずなのに、あまり現場には立たず、話ができる」と気づいたことでした。

これは、社長が人に任せることがうまいという証拠ですよね。

そして、強く思ったのは気づきの①(金型を知る)です。まずは金型の技術を知らないと仕事にならない。

「この①から③を実現するなら、すぐ動かなければ時間がない!」

そう感じたので、前職ではとにかく3年間、駆けずり回って仕事をとり、こなしました。

そして4年目に大きな仕事を受注して、1つのビッグプロジェクトを終えたことで一区切りとし、2008年に退職を申し出させてもらいました。

リアルな自社の現場に愕然 社内のDX改革へ

カツミ製作所に入社して数か月はとても忙しく、会社は順調にまわっていました。

しかし、1年も経たないうちにリーマンショックが訪れて、翌年は週休3日に。

仕事がなくなり、掃除くらいしかすることがないという状態。

ものすごくショックでしたが、それがその頃の社会情勢でした。

既知の同業者と自社の格差に驚く

内部的なことでは、前職で私が関わっていた金型メーカーさんと比べて、自社がかなり劣っていたことに驚かされました。

コイルを流し客先の疑似ラインを再現、シートに試し打ち

仕事は手書きのFAXで受注。ネットが使えるパソコンは1台のみ。当然、金型設計の3次元化も進んでいません。

それに加え、先代である父は常に現場に出ていて「仕事が来ないならしょうがない。職人が営業に行く必要はない」という考えでした。

さらに当時6人いた従業員の一人で、ベテランの職人が「仕事は俺しかできないから、俺が監督する」と言って、作業を手放さないのです。

そうなると仕事は増やせず、技術やノウハウも引き継がれません。

前職で得た気づきの①から③の学びとはかけ離れていたのが、自社の現場だったのです。

独自の営業は「カツミ製作所とは?」から

私は独自に営業を始めました。そこで飛び込みで岐阜へ行った時のことです。

以前は日本ユニシス・エクセリューションズの看板がありましたが、これからは「カツミ製作所とは?」という売り込みから始めなければなりません。

そんな中、話を聞いてくれたメーカーの人たちから度々言われたのが「これくらいのサイズの金型しかできないのなら、うちからは発注するものがない」という主旨の言葉でした。

一定サイズの金型ばかりではニーズに応えられない

ユニシスの営業時代、仕事を取るにあたり、金型のサイズを気にしたことはありませんでした。

客先の要望通り、大きなサイズに対応できる工場へ手配すればいいからです。

しかしカツミ製作所にある機械では、一定サイズの金型までしか作れないため、大手メーカーの欲しいものが製造できず、仕事が受注できません。

「リアルな金型の仕事って、こういうことか」

改めてそう感じました。

「車のドア部品1つを作るにしても、4つくらいの金型が使われているんですよ」と説明する加藤社長

業務量減少の最中に工場内DX化に着手

仕事は減っていましたが、私は予定通り自社工場内のDX化に着手することにしました。

先代は「うちは狭いから大きな機械は置けない。それにお金がないから最新の機械が買えないし、人も雇えない」と言い張ります。

最新の機械がないから新しい仕事が増えず、お金がないから最新の機械が買えないのですが・・。

DX化なくして金型製造業の伸長なし

それに加え「職人だから」と営業には行きません。

完全に負のスパイラルにはまっていて「企業として、これがあるべき姿なのか?」と頭を抱えたこともありました。

それでも私は、「DX化なくしてこれからの金型製造の伸長はない」と考えていましたから、二代目の立場を活かして、機械やインターネット環境を強引に変えていくことにしました。

技術と仕事の独占が阻む未来への進展

これからの金型製造は、職人が「俺しかできない」と、技術を独占していては未来に進めません。

私は、データの解析ソフトに1500万円を投資しています。

優秀なコンピューターを搭載した機械であれば、職人のノウハウを正確に引き継ぎ、理路整然とした数字を示して、24時間従順に働いてくれます。

お客さんへも「丁寧に話せばわかってもらえる」という精神論ではなくて、正しい方法をデータで見て判断していただくことができます。

シミュレーションでエビデンスを得て効率化

かつては「こんな方法はどうですか?」と若手がベテランに意見すると、試しもせずに「却下」ということがありました。

しかしコンピューターでシミュレーションすれば、結果は明白です。可能性が広がりました。

コンピューターで少しでもプランができた時点で金型加工をすると、すでに“そこそこ”できるもの。

その先どうしてもわからないことがあった時に、従業員が「こうじゃないか?」と試行錯誤するようになり、時間の無駄もカット。効率化することができました。

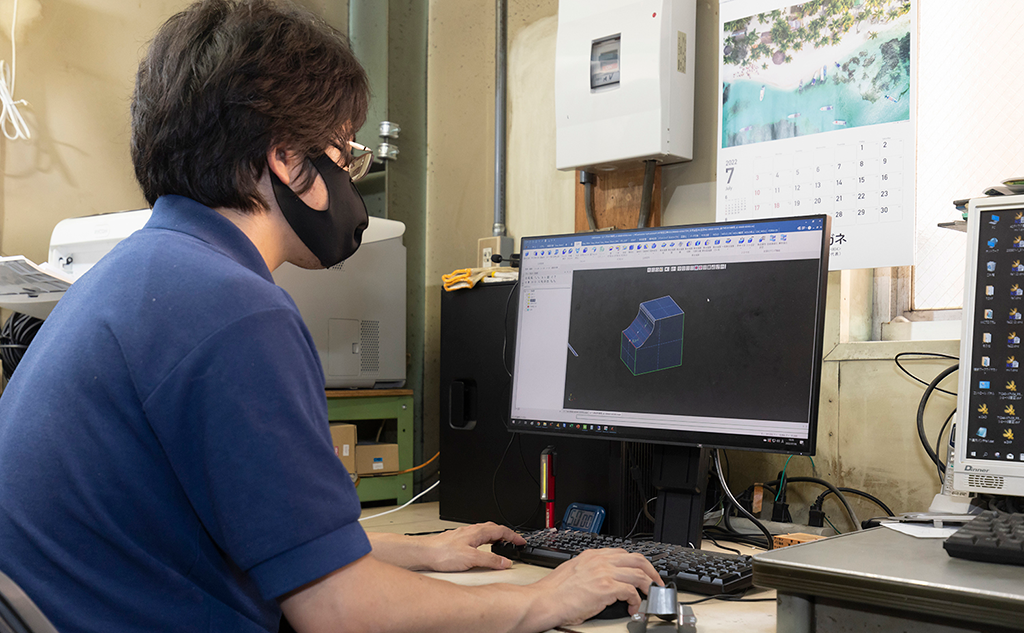

工場内に金型の設計スペースを併設することで、現場の技術者にも工程が把握しやすくなっている

社内改革の推進と舵取りの難しさを痛感

そのうちに技術面でトップだった叔父が引退して、私が常務になりました。

先代に「私は別で動きます」と話し、営業に行くだけでなく、中部経済産業局の若手経営者などをはじめとして、いろいろな勉強会・会合に顔を出すようになりました。

そうすることで少しずつ仕事のご縁をいただけたものの、まだまだ伸びる会社とは言いがたい状況でした。

負の連鎖を断ち切りたい思いから社長に就任

36歳の時に、先代から「もう、おまえが社長をやれ」と言われました。2016年10月、代表取締役に就任しました。

これまで、お客さんは金型にサイズを求めているのに「場所がない、人がいない、金がない、投資できない」の負の連鎖が続いていました。

これをどこかで断ち切りたかったのですが、常務の立場ではできなかったので、社長に就任することに迷いはありませんでした。

[slideshowck id=800]

現場で金型を理解した上でマーケティングの段階へ進むも・・

いずれは経営者になるつもりで、10年以上現場で働いてきました。

「経営者になったら、まずこうしよう」というビジョンも持っていました。

前出の①(金型を知る)から③(人に任せる)までの学びで言えば、①の技術は身についた。だから次は②(営業マーケティング)だ、と考えていました。

新しい取り組みに理解を得ることの難しさ

常務の頃から次世代の製造現場のリーダー候補と目していたスタッフたちがいて、彼らとビジョンを共有できているものと自分では考えていました。

社長になり「現場を人に任せることができるので、ようやく①から③の学びが揃った」と、手応えも感じ

ていました。

ただ、社長が外へ出て仕事を取ってくるところまではいいとして、代わりに製造現場にいる時間が少なく

なったことはなかなか理解してもらえず、最終的には離職することになってしまいました。

先代が常に現場にいたイメージが強かったせいかもしれません。

説明はしてきたつもりでしたが、新しい取り組みをしているのだから、もっとコミュニケーションを深く

とるべきだったと悔やまれます。

自分でやるのでなく人に任せることの難しさ

それでも「変わらずお客さんはいてくださるのだから、従業員を大事にしてやっていこう」と決めて、前を向くことにしました。

もちろん反省を深く抱えてもいます。

理想に向かわなければならなくても、現実的にそれができる体制になっていたかどうか。現場の彼らにはプレッシャーもあったのでしょうが、対話をする十分な時間もありませんでした。

そして何より、自分が技術もやってきたという自負から、どこかで「人がいなくても、自分でやればいい」と思っていたのです。

その時点で私は、③(人に任せる)の学びができていなかったんですね。

この時のことに関しては、今でも様々な思いがあります。

金型部品を保持するリテーナーのバリ取りを8年目の従業員が丁寧に作業

作業共通化と設計3次元化を推し進め、未経験者を採用

社長に就任してからは、本社工場のすぐ近くに第二工場を整備し、スペースを確保。大型金型の組立から仕上げの工程を強化しました。

2018年9月に塑性加工CAE(コンピューターシミュレーション)「シムファクト」を導入。設計開発工程にテコ入れしました。

「既存のお客さんの仕事は、とにかく断らないこと」をモットーに、設計は若いメンバーに、技術はベテランに任せて、それぞれをブラッシュアップ。

この時は少し背伸びをして、転職サイトで人材を募集。30代の若手3名を採用しました。

未経験者ばかりでしたが、誰が見てもわかるように設計を3次元化し、人を育てて任せたいと思っていたので、経験は問いませんでした。

社員自身に考えてもらうことが人材育成

これまでの経験から、人材育成に関しては、社員に「考えてもらう」ことにしました。

機械の基本操作はわかるようになっても、その先のトラブルには、自分で対処していかなければなりません。

現場ではそれをじっくり教える時間もないので、彼ら自身に考えてもらうようにしました。

必要な製品の提供は見誤らずに

極端な話、DX化でモノを造ることはできるけれど「お客さんの欲しい商品を提供できるか」は、別の話ですよね。

型通りにパネルを打ってから「これをどう修正して、希望通りにしてくれるのか」が、お客さんが求めるところです。

お客さんはどこで造ってもいい中で、ただの「金型」ではなく「お客さんの欲しい製品」を提供できるかどうか。そこを見誤ってはいけないと思います。

金型の外形をミリ単位で修正、できたらリトライする

困りごとの具体例をWebで発信 → 問い合わせ増加

営業マーケティングとは、言い換えれば「お客さんの困りごとを、どう解決するか」です。

②の学びの部分ですね。

そこで、ウェブ制作会社さんと話し合って、自社のホームページを「こんなことに困っていませんか?」と具体的な質問を投げかけるスタイルに。

すると様々な会社の方が、ホームページから問い合わせをしてくれるようになりました。

カツミ製作所のWebサイトリンク

それから、うちは製作所であるけれど、モノづくりを踏まえて“技術サービス”を提供しているんだなと考えるようになりました。

その頃から、金型は納品するのですが、製品の製造を少し控え、外注さんにお願いするようにして、自社では最後の「調整」を担うことを始めました。

それが、2019年から活動を開始した金型製造連携帯「FuB」の原点になりました。

400トンまでの順送型の金型が、プレスされて積み上げられていた

次世代金型企業組合 FuB を立ち上げる

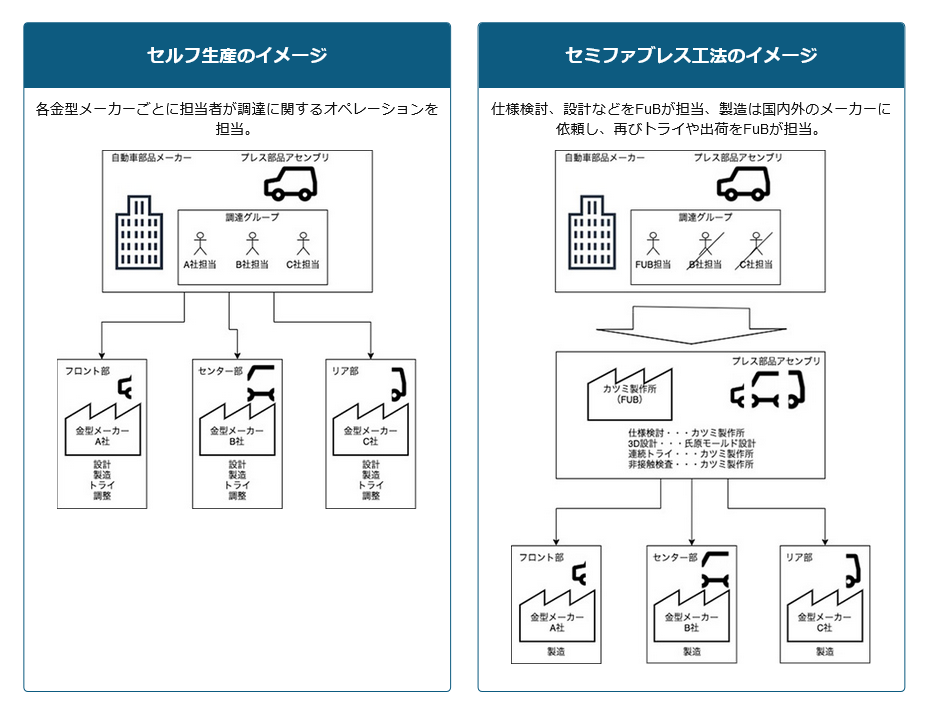

数年前から「ウチダ製作所」さん、「氏原モールド設計」さんとの金型製作の連携が進み、2019年に、共同受注生産を行う連携帯「FuB」を立ち上げました。

これは、自動車部品用などの金型を、一括して請け負うサービスです。

組立部品は様々なパーツからでき上がっているので、通常であれば、お客さんは組立部品を分解して、それぞれの金型メーカーに発注をしないといけないというのが、これまでの課題でした。

次世代金型企業組合「FuB」の概念図 ※カツミ製作所Webサイトより

それを「FuB」で一括化し、同時並行生産することで、お客さんは手間や調達コストを減らすことができます。

私たちカツミ製作所が窓口となり、打ち合わせに行き工法を検討、資材などを手配して、設計は「氏原モールド設計」(本社浜松市)さんで行います。

製造は「ウチダ製作所」(本社知多市)さんが受け持ち、最終的な試し打ちや調整、品質保証や出荷を「カツミ製作所」が担います。

カツミ製作所では、試し打ちや調整のために、加圧力300トンの「ダブルクランクサーボプレス」と、「NCレベラーフィーダ」、「非接触型3Dスキャナー」という設備を導入しました。

最新鋭のAMADAのデジタルサーボプレス「SDEW30251Ⅲ」と「NCレベラーフィーダ」で、プレス加工をより高精度化

手間を分散することにより生じたメリット

この共同受注生産により、お客さんは、うち1社とやり取りするだけで欲しい金型を入手でき、手間を削減することができます。

また、私たち受注する側も、金型の同時並行生産により、生産コストの低減ができるだけでなく、担当する工程に集中できます。

製造を他社にお任せしたことで、これまでできなかった大きなサイズの金型の製造や、大量受注もできるようになりました。

それに、製造エリアが愛知から離れることで、こちらは手がいっぱいでも「うちの地域は手が空いているよ」ということがあって、製造を引き受けてもらえるということもあるんです。

この「FuB」の連携にも、「人に任せる」という③の学びが活かされています。

金型の取り付けやプレス、交換などを自動で行うデジタルサーボプレスを仕上工場のリーダーが扱い、次々と金型ができあがる

コロナ禍でもマーケティング面で一定の成果が

自分の役割は、仕事と人と、補助金を含むお金を集めること。

社長になってから営業マーケティングを始めて少しずつ成果が出るようになり、コロナ禍でも増収することができました。

この間、技術パートさんを採用したりリモート業務を取り入れたり、社内でも新しい取り組みを始めました。

金型部品組み付けを修正中のベトナム人実習生

受注減を機に自社企画製品 Bumpanel を企画開発

時期は前後しますが、2018年に、業界全体で仕事がガクッと減ったことがありました。

私が営業して回りましたが、仕事は一向に増えません。

すでに3人を中途採用した後だったので「困ったな。何かしなければ」と焦りました。

そこで考えたことは

登山用の精密3D地図パネルにニーズを見出す

私は、地形や山が好きでした。登ると山全体が眺められないので、山岳図を辿って地形に思いを馳せる方が好きなくらいです。

また、数年前に自宅を建築する際、市内の地形について調べた経験もあり、安全な暮らしのために、地形を知ることの必要性を感じていました。

まだ世の中になくニーズがありそうだと閃いたのは、山などの形が一目でわかる、登山用の精密な3D地図パネルです。

3Dデータから型を起こし地図データを立体的に表現

国土地理院発行の地図と3次元データから型を起こし、プラスチックフィルムに山や周辺の形状、等高線などを表現した地図データを、樹脂用のケミカルウッドに立体的に表現します。

約10gと軽く柔らかい上、畳んでも元の立体形状に戻るので何度でも使えます。紙とは違い、雨天時でも気兼ねなく広げられることもポイントです。

これを登山愛好家の皆さんや、初心者を指導する登山ガイドの方に、遭難への備えとして役立てていただければと考えました。ただ、うちには技術はありますが、成形機がありません。

名古屋工業大学に電話して「機械を使わせてください!」とお願いして、快諾していただきました。

試行錯誤を繰り返し、2018年6月に名古屋市で行われた「夏山フェスタ」に出展すると、反響をいただきました。

カツミ製作所のBumPanelが紹介されたオンライン登山スクールのYouTubeプログラム

この3Dパネルを「BumPanel」と名付け、名古屋造形大学とコラボして、小牧山のプロジェクションマッピングにも挑戦。

2019年には「メッセ名古屋」や、長野県松本市で行われた山岳フォーラムにも出展しました。

そして、名古屋大学減災館に「BumPanel プロジェクションマッピングシステム」を導入。東急ハンズ新宿店で展示販売もしていただきました。

山岳救助隊が行くような場所での活用や、長野県松本市の上高地での販売も始まりました。

登山用の精密な3D地図パネル「BumPanel」(「のぼやまシリーズ」3500円〜、オーダーメイドも可能)/樹脂用のケミカルウッドで、約10gと軽く柔らかい上、畳んでも元の立体形状に戻る

コロナ禍の販路減少を機にマーケティングに注力

BumPanelの滑り出しは順調でしたが、「あれ?思ったより売れないぞ」と感じました。

例えば、長野県の上高地には年間120万人が足を運びますが、山には年間10万人程度しか登らないことが後から分かるなど、リサーチ不足でした。

限られたターゲットを相手に商売をしても仕方がありません。

ほかにも、歴史巡りやアニメの聖地など、地図を必要とする色々な業界とコラボしながら販売していこうと、各方面に企画を提出していたところ、2019年、大手旅行会社に企画が採用され、BumPanelを団体旅行者のツールとして取り入れてもらう話が立ち上がりました。

しかし、世の中は少しずつコロナ禍に。

大手旅行会社からは「計画を白紙に戻したい」と言われてしまい、ほかに進んでいた話もゼロになりました。

ガッカリしましたが、その時に思ったんです。

「こんなにあっさり断られてしまう商品なのであれば、考え直す必要があるのでは」と。

中間マーケティングのため大須に店舗開設

BumPanelを開発した時に「売り手の欲しい情報が手に入らない」と感じました。

私は“買った人”ではなく、“興味がありそうなのに買わなかった人”が、どんな理由で買わないのかを知りたかった。

東京で販売した際は、店頭に張り付けるだけ張り付いてみたり、販売員さんにリサーチしたりしましたが、売る人は売ること自体が仕事なので「買わない人の理由」まではわからないと言われました。

サブカルショップと未病段階の体調ケア薬局

開発した私たちには、中間マーケティングのエリアが欠けている。

そう感じたので、直接カスタマーに販売できる場所を探し、縁があって、名古屋の大須にある知人のサブカル系のショップで販売できることになりました。早速販売を開始しましたが、コロナ禍で、やはり売れ行きは厳しいものでした。

大須のショップを自社で引き取るか、撤退するかという選択を迫られ、事業を継承。「未病」の段階で、薬剤師と一緒に体調をケアする調剤薬局「おてまえ薬局」として、リニューアルしました。

この場所に以前は漢方薬局があったことや、私自身が「未病」の段階での体調ケアに興味があり、名古屋で働く忙しい人の体調を支えたいと考えたことで始めました。

「技術者と薬剤師は、どちらも利用者の困りごとを聞いて仕事をするプロとして、共通点がある」と感じています。

業務の合間に一人で取り組んできたBumPanel/「リソースが必要と感じ、バージョンアップのために作戦を練っています」

BumPanelの反省を活かした「ことつくり研究所」

BumPanelを経て、自社製品のものづくりに関しての大変さを痛感しました。

思えば、展示会でも「すごいですね」といわれただけで、その先へなかなか進めません。

「誰向けの商品?」や「どんなペルソナを持った人に、どの価値を提供できるのか?」という視点が抜け落ちていたのが、BumPanelの立ち上げを振り返った時の反省点です。

最初から「山岳救助用」などと、目的が絞れていたらよかったのだと思います。

BumPanelを企画・販売した経験から生まれたのが「ことつくり研究所」です。

自分の経験を生かし、製造業におけるBtoCの「ものづくり」の、モノが生まれる前の段階をサポートする研究所で、株式会社中部デザイン研究所の渡辺俊生さん、合同会社ぐらびての伊藤益宏さん、コンセプトプランニングの原愛樹さんという、企画出しやプロダクトデザインのプロ3名と出会って、立ち上げました。

ことつくり研究所のWebページ

BtoC軸の自社製品の開発サポートから市場化まで

これは、ものづくり技術を持つBtoBの企業さんを対象に、BtoCビジネスを軸とした自社製品の開発サポートや、販路開拓など、商品化や市場化に関する、様々なプロダクト創出支援を行う取り組みです。

日頃、BtoBビジネスをしている製造業の人たちには、BtoCに必要な、第三者の視点が抜け落ちています。

そこで、私たちがBtoBのお客さんと一緒に、開発サポートやワークショップなどを開催。良い製品は商品化され、うちの大須のショップでも販売できます。

テスト販売ができることで、実験的な商品を店頭販売して反応を見たり、アンケートやデータ収集をすることで、実際の購買層のデータがわかるというメリットもあります。

この「ことつくり研究所」の事業は、なんとかして軌道に乗せたいと考えています。

「技術者の楽園づくり」を目指し挑戦は続く

お客さんはどんな金型が必要で、どう設計し、より使いやすいように改良して納品するのか。DX化が進んでも、金型製造の最初と最後の部分は人の力で成り立っていて、その大事な部分は自動化できません。

私は「ものづくり」「ことづくり」「人づくり」の3つを通して、社会貢献していきたいと思います。

自社のホームページには「技術者の楽園づくり」というビジョンを載せています。

私は金型業界を経験して20年ほどですが「こんなに難しくてハイテクなことをしているのに、なぜ評価されないんだ?」と思ってきました。

金型製造の技術者は、もっと世間的にも評価されるべきだし、もっと楽しく仕事ができるといい。

私自身が、技術者のためのそんな世界をつくりたいと考えています。

新素材CNFRPを手始めにマルチマテリアルな金型メーカーに

カツミ製作所としては、今年中にCNFRP(=セルロースナノファイバー 強化プラスチック)という新素材で、新しい商品を作る予定です。今後はプレスも樹脂も扱う、マルチマテリアルな金型メーカーになっていきたいですね。

お客さんに「より軽量化した素材もありますよ。鉄でもできるので、両方お試し下さい」とご提案できるような。

そして、お客さんの都合が良い方で金型を作り、より喜んでいただける・・。

そんな、新しい金型メーカーになっていきたいと思います。

金型は仕上工場から運び出し、そのままトラックに乗せ出荷

【有限会社カツミ製作所 会社所在地】

小牧市弥生町170番地

【コーポレートサイトURL】

【代表者】

代表取締役 加藤 武志

【事業内容】

・開発・試作

・プレス金型

・立体パネル

【資本金】

300 万円

(インタビュー&スクリプト:倉畑桐子、写真撮影:フォトックス・デザイン)

コメント