※下記Webサイトリンク

工場内と志村社長

多品種少量生産を実現

※下記「目次(開く)」バナーから各タイトルをクリックすると、当該記事へ遷移します

リーマンショックから見えたもの

当時、名だたる大企業と取引をしていたということもあり、厳しい状況ではあるけれど、何とかなるだろうと考えていましたが、実際には、あれよあれよという間に業績は悪化していきました。

そんな時に見えたものは「今がチャンスだ! じっくり考える時間、従業員と向きあえる時間もたっぷりある。何が必要で、何をすべきかを見極める時だと考え、必ず、ビジネスチャンスにすると決心しました」。

社員には「うちは潰れない会社にしてあるから安心して。給料もボーナスも出す。仕事がなくても出社して、次に新しいことをするための勉強会をしよう」と。

そして、異を唱える声もありましたが、4人の社員を採用しました。今では、生産管理で活躍するエンジニアそして、デザイナーとして活躍してくれています。

「製造業においてデザイナーは必要がない」という通説を覆し、敢えて採用したことで、志村プレスは大きな変革を成し遂げ、将来にはばたく一歩に繋がりました。そして、現在の自社ブランドの立ち上げに大きな足跡を残しています。

| [slideshowck id=384] |

省エネマネジメント

無駄なエネルギーを徹底的にカット

工場内では至るところで何台ものコンプレッサーが稼働しています。

コンプレッサーからのエアー漏れのチェックは、商品の製造・出荷などの業務が最優先になり、どの工場でも後回しにしがちです。

エアー漏れを見える化

実際、どれくらいの無駄が発生しているのかを知りたくなり、業者に頼むのではなく、自らの手で、エアー漏れを確認する特別な機械を使って、エアー漏れを目視し、確認しました。そして、修繕、点検作業を行うと同時に、 コンプレッサーを台数制御し、稼働状況を全て遠隔操作で管理するIoTシステムを導入。

素早く点検・修繕

その結果、年間数百万の電気料金の削減を行いました。

業者に頼むのは簡単だけれど、自分たちの手でエアーを見える化し、管理することは、自分たちの「会社が見える」に繋がっていくと思います。

無駄なエネルギーをカット

脱炭素

工場内に設置した液体窒素のタンク

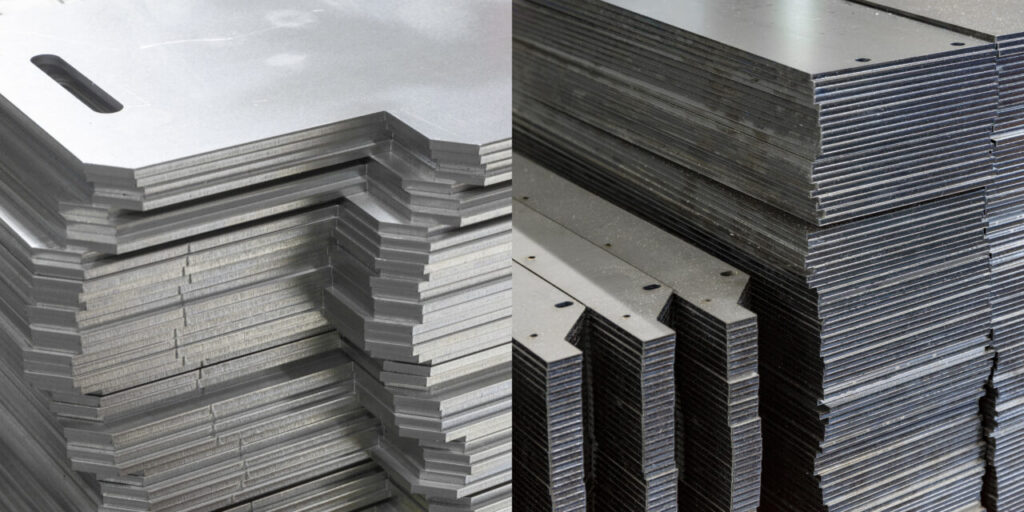

左は切断面が非酸化(銀色)右は酸化(黒)した切断面

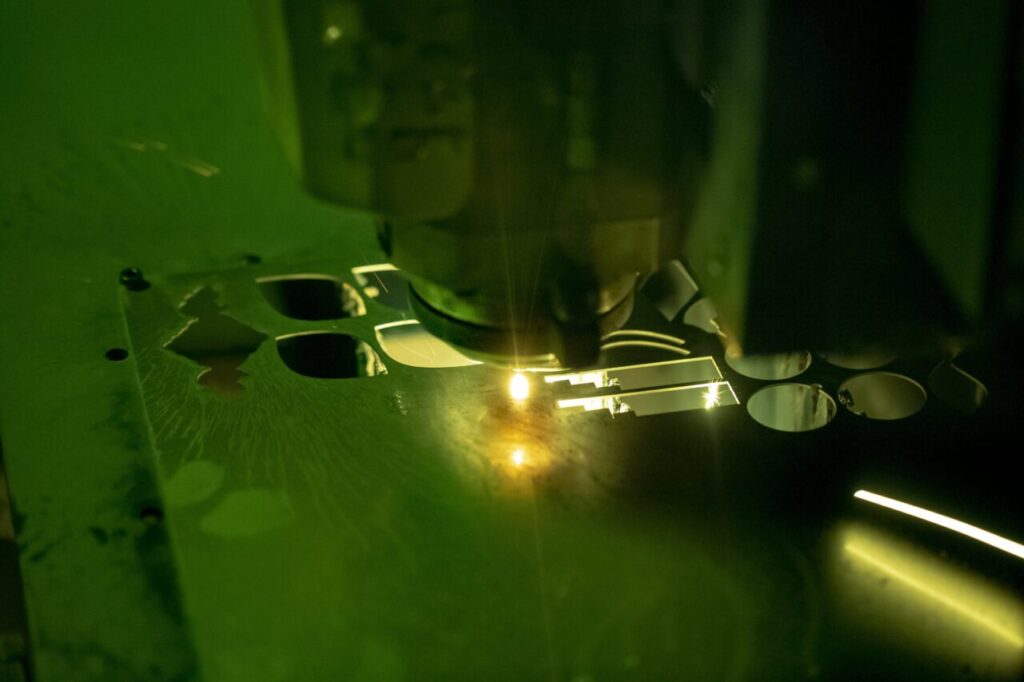

国の掲げる「脱炭素・カーボンニュートラル」に関しての施策に則り、志村プレス工業所でも二酸化炭素の削減を目指して、いち早く、レーザー切断に不活性ガス(窒素)を利用することを決め、敷地内に液体窒素タンクを設置しました。

かなり大掛かりな投資ではありましたが、将来的な展望が見えたことと補助金対象事業であることから決心しました。

品質を支えるファイバーレーザー加工機

取引先には、「この設備がある志村に」とご指名をもらうこともありますが、我々が将来に向けて、真剣に環境問題に取り組まなければならないという意識をもつことが必要であり、新しいことにチャレンジすることは夢や希望が膨らみますよ。

試行錯誤し難削材のチタン切断も可能に

IoTを積極導入

工場内のコンプレッサーのエアー漏れを確認し、適正な台数を算定し、稼働状況をコンピューターで見える化をしました。

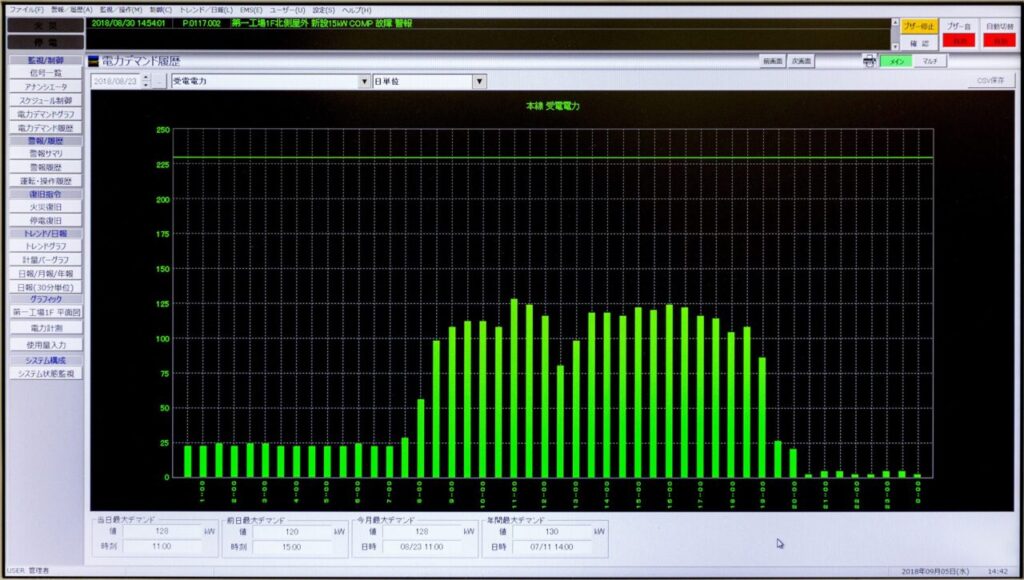

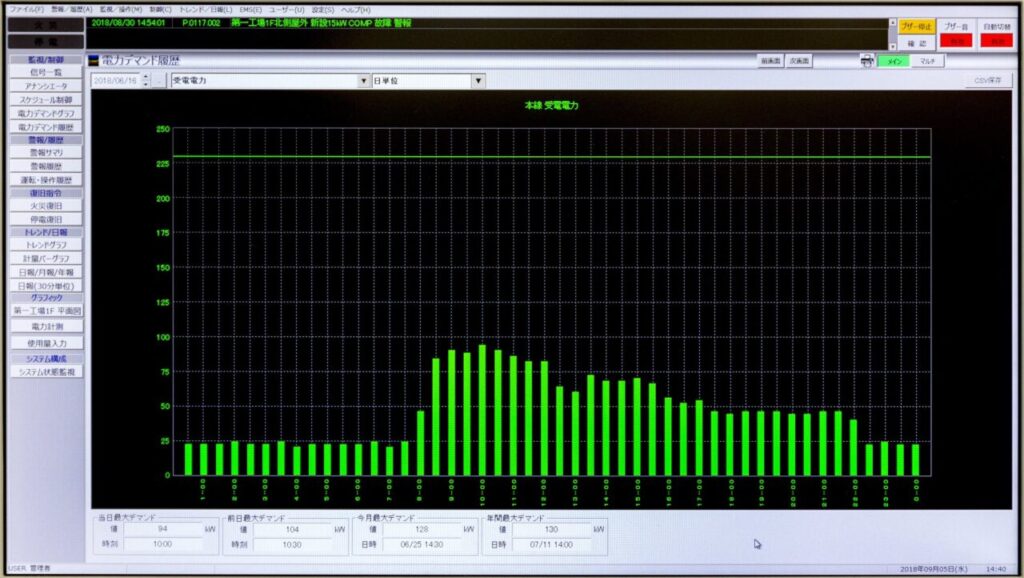

電力デマンドの山を平準化

高エネルギー工程を夜間に回した

また、いつどのような時に電力量が上がっているのかを全てデータ化し、電力使用がピーク時の作業を見える化し、作業の効率化を検討しました。

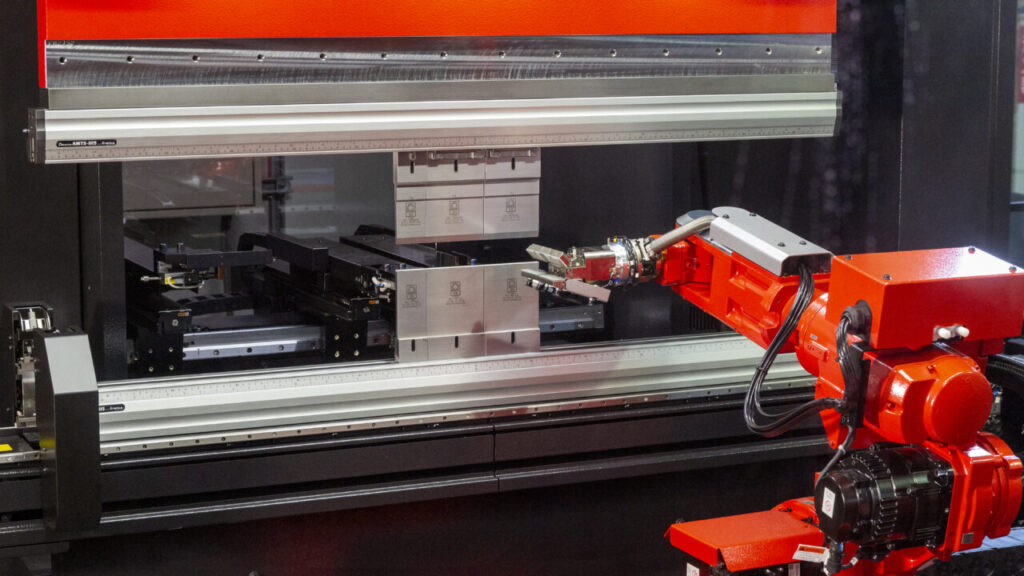

電力を大量消費する作業については、夜間にロボットを稼働させ、また、自動で曲げ加工できるシステムも導入。その結果デマンドの平準化に成功、さらなるエネルギー削減が実現したのです。

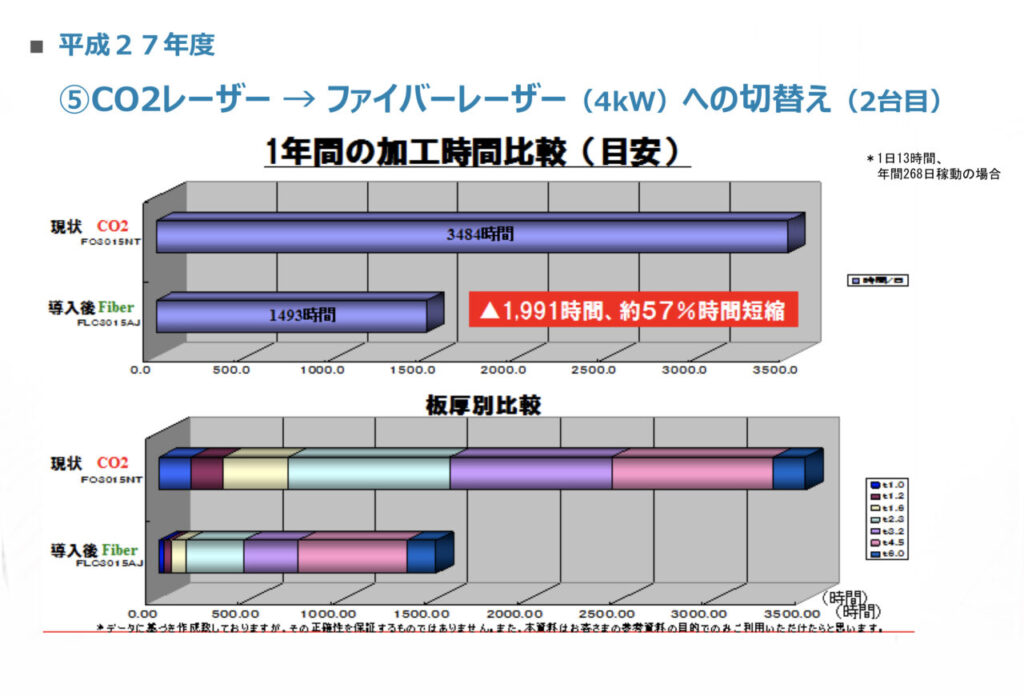

設備投資により「加工時間」が大幅に短縮

「消費電力」も大幅削減

また、工場内にある設備をネットワークで結び、現在、どのような状況にあるのかなどをタブレット端末上で見える化し、何かトラブルがあった時にもすぐに対応ができる状況を構築しました。

発注のあった部品の図面を全てデータ化し、工場内の機械に送信し、稼働させることで、タイムロスの削減に成功。会社規模としては、かなり大規模なIoT化を強力に推し進め、工場全体を集中管理、素早く、細かい対応が可能になり、志村プレスの強みでもある、大企業ではできない多品種小ロット生産のシステムが確立しました。

省エネ設備の導入により、省エネ効果は年間目標を大幅クリア

省エネとIoTのスパイラル

さまざまな省エネのIoT化により、工場の受注、生産、配送などあらゆる情報は、一元管理が可能になり、完全に「見える化」しました。

省エネを考えたらIoT化が必要になり、IoT化を極めていくと省エネに繋がるというユニークなプラスのスパイラルが構成されていたのです。次はこれに挑戦し、達成するとあれも必要、それも必要だな、という感覚で国が求める省エネ対策、時勢が求める変革に応えてきた結果です。

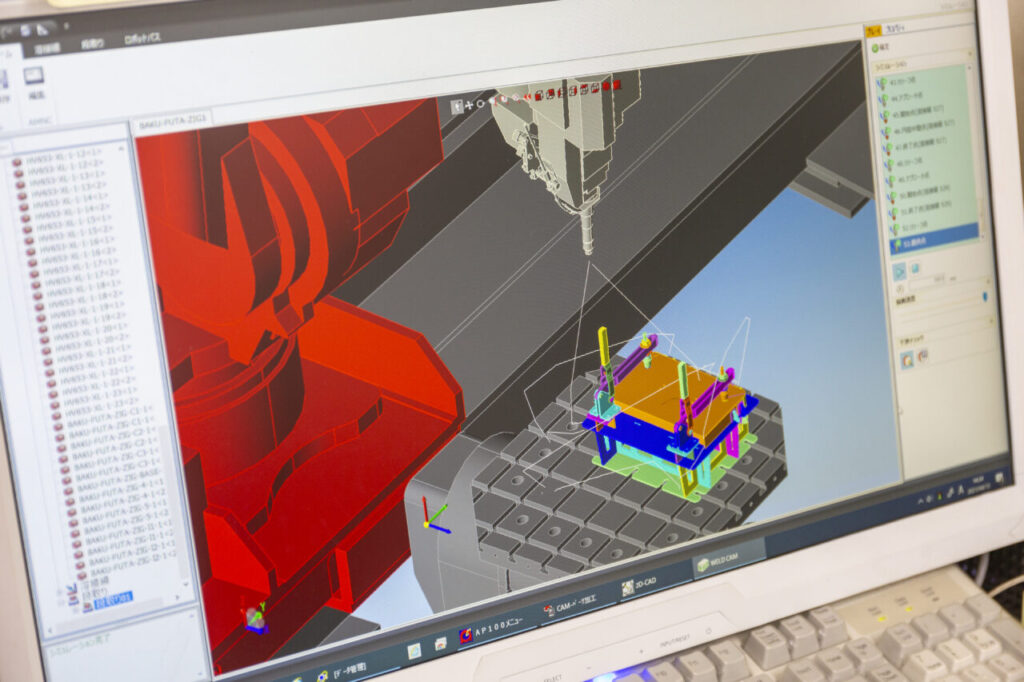

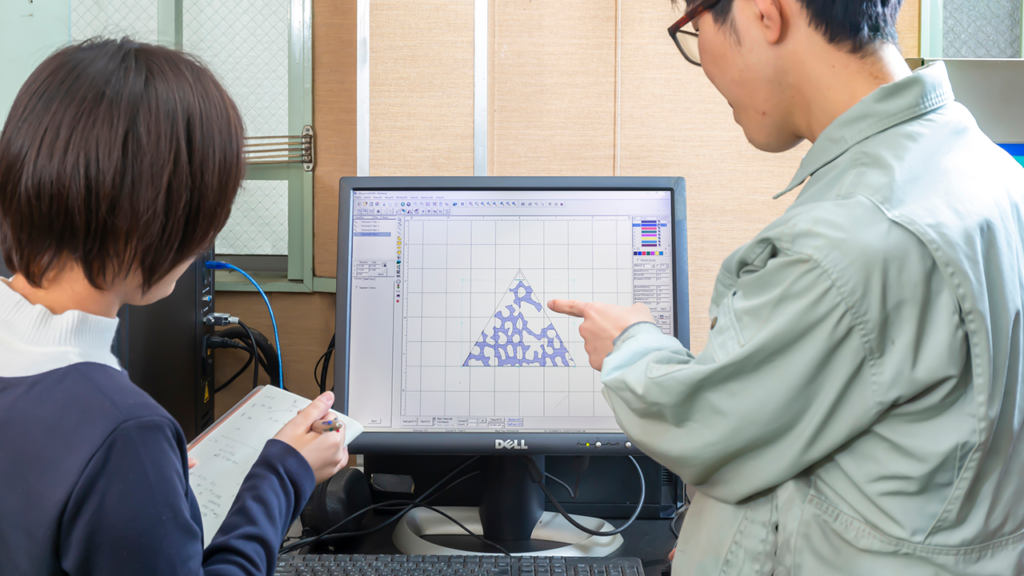

CAD・CAM室と設備(レーザー溶接:IoT&加工用途に応じたビームコントロール)

CAD・CAM室と設備(レーザー溶接:IoT&加工用途に応じたビームコントロール)

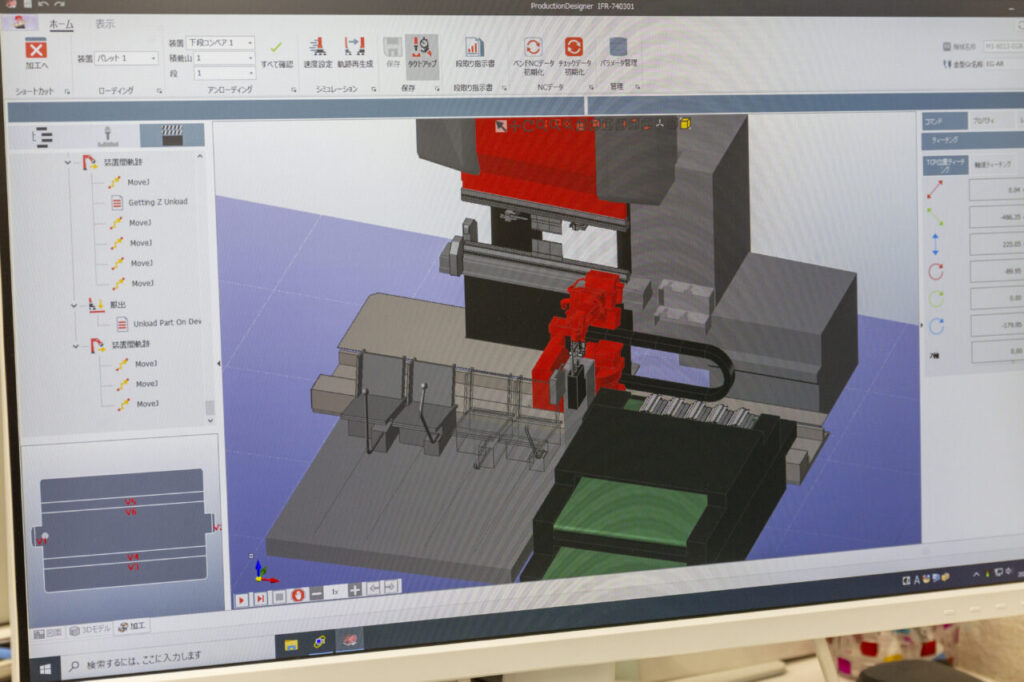

CAD・CAM室と設備(無人ベンディングロボット:無人化)

CAD・CAMCAD・CAM室と設備(無人ベンディングロボット:無人化)室と設備(レーザー溶接:IoT&加工用途に応じたビームコントロール)

技術と感性から生まれたビジネス

工場内のショールーム

ユニークな商品が展示されています

リーマンショックの時、これからのモノづくりは、デザイン性や加工技術、そしてユニークな発想力や感性だと感じました。志村プレスには技術力はある、デザイン力をつけるために新しい人材を採用しました。

お客さまから発注を受けた仕事に志村のデザイン力をプラスして、さらに満足のいく製品を作り上げることが可能になり、仕事の幅も増えました。

また、自分たちの力で売れるもの、他ではできない物を作り上げよう!と、頭を捻り、ステンレスは熱でいろいろな色が出るが、志村で扱っているチタンもできないかと、誰もしたことのないことに挑戦し、技術力を磨き、出来上がったのが、当初の「チタンボタン」。

ワイシャツのボタンほどの小さいボタンにデザイナーの描いた細かい模様を刻むことができるほどの技術を手に入れました。娘が入社し、さらにパワーアップ。

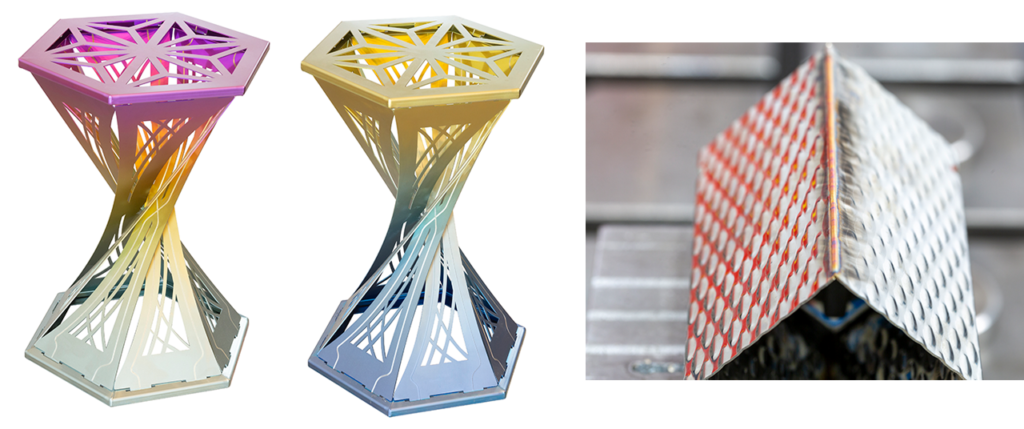

Ti-iro®

技術力にデザイン力、鋭い感性が三位一体となり、チタンボタンは、イヤリングなどのアクセサリーに形を変え、「Ti-iro®」という自社ブランドに成長しました。

金属アレルギーの方にも安心して使っていただけるアクセサリーとしても知名度を上げています。

純チタンの微細加工&加飾技術から生まれたアクセサリー「Ti-iro®(チイロ)」

今、取り組むのは、工場の廃材をユニークに再利用した「花器」の制作です。他にはない素材から生まれる花器は、花材を選ばず自由な発想で、花を活けたり、ディスプレイとして使ったりと、手にした人の感性を育ててくれるようです。

「遊びゴコロ」から生まれたチタン製の椅子

ステンレス製の花器。

まだ、始めたばかりの事業です。

やれないと言っていては、いつまでも何も始まらない。デザイン、アイデアがあれば、いろいろなことは無限大に広がると信じているので、これからもユニークな商品(製品ではなく)がたくさん生まれていくでしょう。

「失敗しても良いから、やってみる!」と社員のやる気も引き出しています。

今まで、そしてこれからの会社像

今まで、そしてこれからの会社像

父親が起した「志村プレス工業所」を手伝うために15歳でこの業界に飛び込み、働きながら学校に通い、皆が休んでいる間も働いてきた苦労人です。

「僕の前に道はなし、僕の後ろに道ができる」の精神で、時流を読み、プレス加工から鈑金加工へ舵を切り、これからの日本のあるべき姿を見据え、省エネルギー政策、IoT化と、突き進んできました。

今の会社の姿は「リーマンショック」という未曽有の危機を「好機」と捉えた「先見の明」だったのかもしれません。努力のかいもあり、強い会社に成長しました。

まだまだ、成長途中の会社ですが、大きくするのではなく、社員一同、人間らしく生きられる会社作りをしていきたいと思っています。

事業承継の勉強会をしている都合上、残り3年で社長を引退しようと計画をしています。息子や娘、弟である専務の息子が今、会社で頑張ってくれていますから。

この歳になって、ゆとりが生まれたのでしょうか、よりお客さんに喜んでいただけるものをという思いや、社会貢献など新しい夢が浮かんできています。

名工大の学生が、卒業制作のために来社

最近では、名古屋工業大学の学生さんが勉強に来社したり、工業高校の生徒にも最新技術を学ぶ場として提供を打診したりしています。

名工大の学生に向けて、工場見学を実施しています

(スクリプト&画像提供:有限会社志村プレス工業所)

有限会社志村プレス工業所のプロファイル

会社所在地

小牧市大字三ツ渕原新田371-1

Webサイト URL

代表者

代表取締役社長 志村正廣

事業内容

レーザ切断加工 / 精密板金 / 溶接(レーザ加工) / プレス及びアッセンブリ / 試作提案

【資本金】

1,200 万円

コメント